Подготовка коры к сжиганию

Очистка коры. Кору следует очищать от загрязнения при подаче бревен в окорочную станцию. Для этого используют кольцевой Душ, устанавливаемый на бревнотаске. Кольцевой душ подает подогретую до 293-313° К воду через сопла под давлением 4•105-6•105н/м2.

Операции очистки коры от загрязнения должно быть уделено собое внимание, так как без очистки кору будет очень трудно использовать не только для сжигания, но и в других технологических целях.

Обезвоживание коры. Существуют два способа обезвоживания коры: механический (в короотжимных прессах) и тепловой (подсушка в специальных сушилках).

Механический способ обезвоживания коры. Механическое обезвоживание коры производится в короотжимных прессах. По конструкции прессы разделяются на валковые, винтовые, цепные и поршневые.

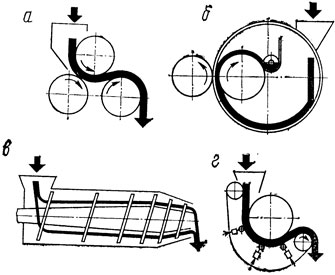

На рис. 11 схематически изображен принцип работы валковых, винтовых и цепных прессов [16].

В валковых прессах (рис. 11, а) кора пропускается между расположенными друг над другом валками. Валки имеют глубокое крестообразное рифление, что способствует лучшему отделению воды из коры и распадению ленты спрессованной коры на отдельные куски при выходе из пресса. Для создания необходимого усилия отжима верхние валки прижимаются к нижним гидроцилиндрами. Давление в цилиндрах до 200•105 н/м2. Валковые прессы изготовляют с вертикально или горизонтально расположенными валками. Разновидность валковых прессов - пресс со свободным кольцом (рис. 11,б). Основными рабочими элементами такого пресса являются приводные рабочий и опорный валки и свободно вращающийся открытый с обеих сторон цилиндр (кольцо) большего диаметра, стенка которого с внутренней и наружной поверхности зажата между валками. Под действием сил сцепления с ними свободное кольцо приводится во вращательное движение. Отжимаемая кора попадает в пространство между свободным кольцом и рабочим валком. Обезвоженная кора скребками снимается с рабочего валка и свободного кольца, попадает в желоб шнекового транспортера, находящегося внутри свободного кольца, и удаляется.

Рис. 11. Схема работы короотжимных прессов: а - валкового; б - со свободным кольцом; в - винтового (шнекового); г - цепного

Валковые прессы не нашли широкого применения. Они громоздки, металлоемки, отжим коры недостаточный. Обычно для до стижения хорошего обезвоживания приходится применять последовательный отжим в нескольких прессах.

В винтовых прессах (рис. 11, в) кора перемещается шнеком вначале по цилиндрической трубе, затем попадает в коническое сужение трубы, где подпрессовывается и обезвоживается. Вода удаляется через отверстие в стенках корпуса и через полый шнек. От жатая кора выходит с торца шнека. Есть конструкции винтовых прессов, в которых последовательно чередуются цилиндрические и конусные участки кожуха (пресс КР-2 фирмы "Розенлев").

Азовский завод прессового оборудования выпускает винтовые прессы двух типов - ПКШ-55 и ПКШ-75.

Существенный недостаток винтовых прессов - невысокая производительность и повышенная чувствительность к попаданию в них крупного отщепа, вызывающего заклинивание шнеков.

В цепных прессах (рис. 11, г) рабочим органом служат широкий цепной пояс, барабан и прижимные валки, передающие усилия от гидроцилиндров цепному поясу. Отжим коры происходит за счет сжатия между цепным поясом и барабаном, который вращается под воздействием силы сцепления. Давление, передаваемое на кору через цепной пояс прижимными валками, возрастает при переходе от предыдущего валка к последующему. Цепной пояс собирается из прочных стальных звеньев. Отжатая вода удаляется через свободные пространства между звеньями. В зависимости от толщины слоя, состава и состояния коры скорость цепного пояса может меняться. Цепные короотжимные прессы нашли широкое применение на целлюлозно-бумажных предприятиях СССР и зарубежных стран.

Ижевским заводом тяжелого бумагодел ательного машиностроения освоено серийное производство пресса ДО-318 производительностью 15 т отжатой до влажности 55%, коры.

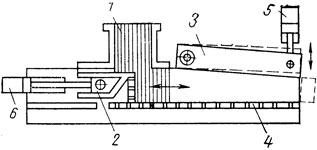

В поршневых прессах кора обезвоживается в камере отжима в результате давления так называемой прессующей балки. Принцип действия пресса показан на рис. 12. Кора через загрузочную воронку 1 поступает в пресс. Горизонтальный гидроцилиндр 6 перемещает толкатель 2, который уплотняет кору и подает ее в камеру отжима. Прессующая балка 3 под действием вертикального гидроцилиндра 5 сжимает кору; отжатая влага удаляется через решетку 4. После снятия давления, толкатель перемещает отжатую кору к разгрузочному окну и возвращается в первоначальное положение, затем цикл повторяется. Работают поршневые прессы обычно в автоматическом режиме. Время подпрессовки коры регулируется. Завод "Ижтяжбуммаш" в 1969 г. изготовил опытно-промышленный образец пресса Г1КП-68 производительностью 36-40 м3 насыпной коры в час.

Рис. 12. Схема работы прессов поршневого типа: 1 - загрузочная воронка; 2 - толкатель; 3 - прессующая балка; 4 - решетка; 5 - вертикальный гидроцилиндр; 6 - горизонтальный гидроцилиндр

На целлюлозно-бумажных предприятиях применяют поршневые прессы финских фирм "Кован" и "Тампелла". При испытании пресса типа "Кован" на Байкальском целлюлозном заводе установлено, что прессы поршневого типа наиболее производительное и надежное короогжимное оборудование.

Исследования и практика эксплуатации технологических линий по подготовке коры к сжиганию путем ее обезвоживания в короотжимных прессах показали следующее:

1. Удаление воды при механическом обезвоживании происходит только из лубяной части коры. Промерзшая кора обезвоживанию механическим путем не поддается. Практически прессы не в состоянии обезводить кору до влажности ниже 55%.

2. Короотжимные прессы часто выходят из строя. Успешная их работа определяется предварительной подготовкой коры. Во избежание повреждений прессов в поступающей коре не должно быть крупных кусков древесины и металлических включений.

3. Анализы сточных вод [16] показывают, что эти воды не отвечают нормам, предъявляемым правилами охраны поверхностных вод от загрязнения. Сброс таких стоков в водоемы может быть разрешен только после их очистки.

Тепловой способ обезвоживания коры. Один из наиболее перспективных способов обезвоживания коры - подсушка в специальных сушилках. Предварительная подсушка коры улучшает ее сыпучие свойства и повышает теплоту сгорания.

Для сушки коры могут быть применены различные типы сушильных агрегатов как отдельно стоящих, так и встроенных в котельные установки.

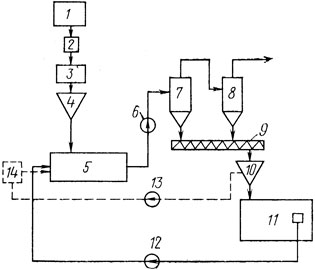

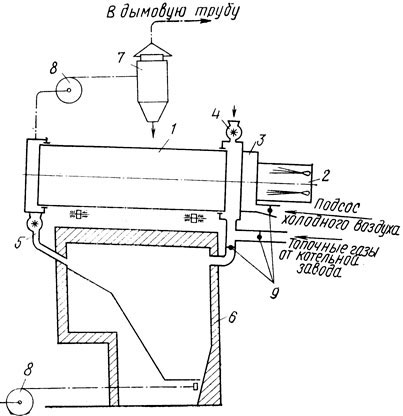

Технологическая схема подготовки коры к сжиганию с использованием сушильных установок показана на рис. 13.

Влажная кора от окорочной станции 1, проходя сепаратор 2, поступает в корорубку 3, из которой попадает в бункер сырой дробленой коры 4. Из этого бункера кора поступает в сушильную установку 5, работающую на дымовых газах, отбираемых из борова котельной 11 вентилятором 12.

Подсушенная кора вместе с сушильным агентом подается вентилятором 6 в циклон 7, где отделяется от сушильного агента, а затем по транспортеру 9 подается в бункер сухого топлива, откуда поступает в топку котельной установки 11.

Рис. 13. Технологическая схема подготовки коры к сжиганию с использованием сушильных установок: 1 - окорочная станция; 2 - сепаратор; 3 - корорубка; 4 - бункер сырой коры; 5 - сушильная установка; 6, 12, 13 - вентиляторы; 7 - циклон-отделитель; 8 - газоочистный циклон; 9 - транспортер; 10 - бункер сухой коры; 11 - котельная установка; 14 - топка

Сушильный агент подается в газоочистный циклон 8 и удаляется в атмосферу. Сушильная установка может иметь собственную топку 14, куда в качестве топлива вентилятором 13 подается часть сухой коры из бункера 10 (показано пунктирной линией). При этом отпадает необходимость в линии подачи в сушильный барабан отходящих газов котельной.

Подсушка коры в барабанных сушилках. Известно, что на электростанциях для подсушки влажного топлива (торфа, каменного угля, бурого угля) в основном применяют барабанные сушилки. Надежность работы барабанных сушилок при подсушке топлива, потерявшего свои сыпучие свойства, проверена многолетней практикой. Производительность барабанных сушилок сравнительно велика (до 3 т/ч по испаренной влаге).

Барабанные сушилки "Прогресс" успешно применяются в производстве древесностружечных плит для сушки измельченной древесины (стружки).

В соответствии с рекомендациями ЦНИИФ на многих предприятиях внедрен оптимальный вариант работы сушилки "Прогресс", который предусматривает установку барабана с отрицательным углом наклона (-2-3° в сторону загрузки) сырого материала.

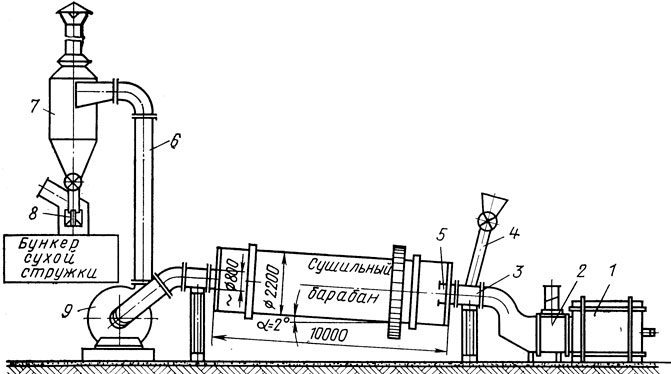

Принципиальная схема сушильного барабана показана на рис. 14.

Рис. 14. Схема сушильного барабана: 1 - топка; 2 - смесительная камера; 3 - газоход; 4 - течка; 5 - отбойный щиток; 6 - газоход; 7 - циклон; 8 - пылеотделитель; 9 - дымосос

Движение газов и коры по барабану происходит следующим образом. Топочные газы, получаемые в топке 1, с температурой 1073-1173° К поступают в смесительную камеру 2, где смешиваются с холодным воздухом или частично с рециркулирующим отработавшим воздухом.

Газо-воздушная смесь с температурой 623-773° К поступает в газоход 3 с весовой скоростью 2-2,2 кг/м2•сек. В этот же газоход через течку 4 загружается сырой материал. Отбойным щитком 5, установленным на входном конце барабана, обеспечивается попадание коры на шнековое устройство, которое передвигает его На лопастные насадки барабана, разделяющие поперечное сечение барабана на пять отдельных секторов, в каждом из которых имеется три Г-образные полки. Перемещение коры вдоль барабана происходит только под влиянием потока газовоздушной смеси. Высушенная кора вместе с отработанными газами по газоходу 6 поступает в циклон 7, где отделяется от газов. Для отбора пыли между циклоном и бункером сухой стружки устанавливается пылеотделитель 8.

Торцы барабана выполняются скользящими фланцами, обеспечивающими надежное прилегание трущихся поверхностей при любом положении барабана во время вращения. В качестве побудителя движения газов используется дымосос 9.

| Длина барабана, м | 10 |

| Диаметр барабана, м | 2,2 |

| Рабочий объем барабана, м3 | 38 |

| Установленная мощность электродвигателей, квт | 75 |

| Угол наклона барабана, град | -2-3 |

| Число оборотов барабана, об/мин | 6-9 |

| Количество циркулирующих газов, кг/ч | 28000-30000 |

| Температура газов на входе в сушилку, °К | 623-773 |

| Часовая производительность сушилки по испаренной влаге, кг/ч | 2200-3000 |

| Расход тепла на испарение влаги, дж/кг | (870-900)X4186,8 |

На рис. 15 приведена схема с установкой сушильного барабана над топкой (ЦНИИМОД-Гипродрев). Кора из бункера окорочного цеха после измельчения на корорубке поступает по транспортеру в сушильный барабан. В установке предусматривается подача и использование для сушки отходящих дымовых газов. Подсушенная кора может быть частично использована в качестве топлива в топке сушилки.

| Сушильный барабан: | |

| длина, м | 10,0 |

| диаметр, м | 2,2 |

| объем, м3 | 38,0 |

| Часовая производительность при Wнач=65%, Wк= 40%: | |

| по сырой коре, м3/ч | 2,25 |

| по топливу, т/ч | 3,5 |

| Удельный расход электроэнергии на 1 м3 сырой коры, квт/м3 | 13,7 |

| Удельные капиталовложения, руб/м3 | 2,8 |

| Установленная мощность электродвигателей (включая корорубку), квт | 100 |

| Годовой экономический эффект, руб/м3 | 5,2 |

Подсушка коры с целью использования ее в качестве топлива проводилась в сушильном барабане цеха древесностружечных плит. В сушилку от окорочных станков ДС-6 направлялась еловая кора влажностью 70%. При скорости вращения барабана 3,5 об/мин, угле наклона - 2°, температуре на входе в барабан 643° и на выходе 418° К конечная влажность коры составила 37%. Кора хорошо транспортировалась пневмотранспортом. Производительность сушилки составила 0,65 т/ч по сухому материалу (влажность 37%).

Рис. 15. Схема компоновки с установкой сушильного барабана над топкой: 1 - сушильный барабан; 2 - топка на жидком топливе; 3 - смесительная камера; 4 - загрузочная воронка; 5 - выгрузка; 6 - топка для коры; 7 - циклон; 8 - вентиляторы; 9 - шиберные заслонки

Подсушка коры в пневматических трубах-сушилках. Для того чтобы подсушить кору до влажности 35-40%, скорость процесса сушки должна быть постоянной (первый период сушки).

Известно, что в первом периоде сушки можно существенно интенсифицировать испарение влаги путем повышения скорости и температуры газов на входе. Для этого используют пневматические трубы-сушилки.

Основная часть пневматической сушилки - вертикальная труба, в которой происходит сушка измельченных материалов как в прямотоке, так и в противотоке, а также в восходящем и нисходящехМ газовом потоке.

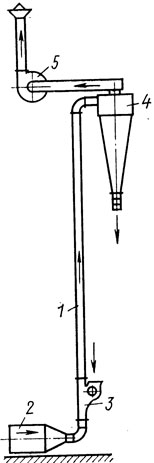

Простейшая схема трубы-сушилки с восходящим потоком показана на рис. 16. Сушильный агрегат состоит из вертикальной трубы 1, по которой движется поток газа, поступающего из топки 2 и измельченная кора, поступающая через шлюзовой затвор 3. После прохода через трубу-сушилку смесь направляется в циклон 4, где высушенная кора отделяется от газа. Вентилятором 5 отработавшие газы выбрасываются в атмосферу. В зависимости от требуемой длины сушильного тракта или времени сушильный агрегат может иметь одну трубу или несколько вертикальных последовательно соединенных труб.

Рис. 16. Схема трубы- сушилки с восходящим потоком: 1 - вертикальная труба; 2 - топка; 3 - шлюзовой затвор; 4 - циклон; 5 - вентилятор

Исследования показали, что трубы-сушилки просты по конструкции; в них можно использовать отходящие газы, высокую температуру на выходе, высокую скорость сушки.

К существенным недостаткам труб-сушилок относится их большая высота.

Гипродрев разработал проект двухпроходной трубы-сушилки для предварительной подсушки стружки в цехах древесностружечных плит перед входом ее в сушильный барабан. Эта сушилка может быть использована для подсушки коры.

| Влажность стружки, %: | |

| начальная (абс.) | 110 |

| конечная (абс.) | 65 |

| Температура агента сушки, °К: | |

| на входе в сушилку | 773 |

| на выходе из сушилки | 443 |

| Скорость агента сушки перед сушилкой, м/сек | 25 |

| Производительность в стружке влажностью (абс.) 65%, кг/ч | 4670 |

| Диаметр трубы, мм: | |

| внутренней | 800 |

| наружной | 1500 |

| Высота аппарата, м | 11,8 |

Для уменьшения высоты труба-сушилка может быть выполнена в виде спирали, навитой на внутреннюю трубу циклона.

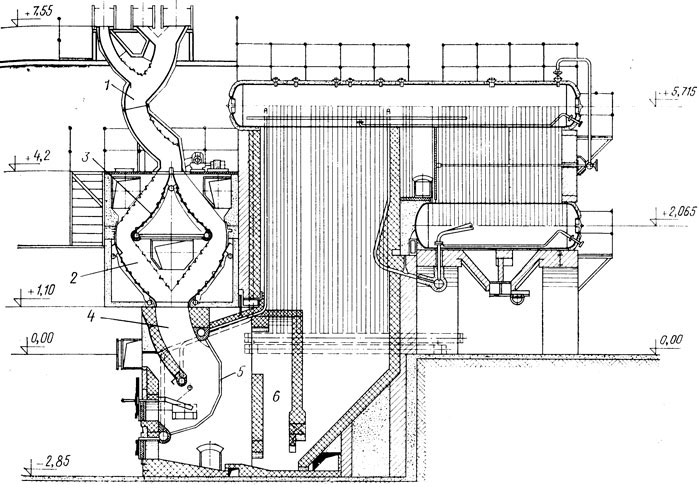

Подсушка коры в сушилке, встроенной в котельный агрегат. На ЛДК им. В. И. Ленина (Архангельск) по проекту СевНИИП путем реконструкции котла ДКВ-10 была установлена топка скоростного горения и двухпоточная каскадно-лотковая сушилка для коры (рис. 17).

Рис. 17. Топка скоростного горения и двухтопочная каскадно-лотковая сушилка для коры СевНИИП-ЦКТИ: 1 - топливный тракт плавных очертаний; 2 - двухпоточная сушилка; 3 - колосники на опорных трубах; 4 - предтопка; 5 - зажимающая решетка; 6 - топочная камера

Слой топлива (кора и опилки в соотношении 1:1) из бункера по рукавам плавных очертаний проходит в двухпоточную сушилку, где подсушивается дымовыми газами; затем топливо поступает в топку.

Сушилка смонтирована непосредственно над предтопком и является неотъемлемой его частью. Плоскости ступеней сушилки, по которым движется топливо, набраны из стальных колосников, которые закреплены на опорных трубах, охлаждаемых воздухом. На входе в сушилку установлен вращающийся вал-рассекатель, обес-печивающий разделение идущего из рукава слоя на два потока.

В верхнем отсеке сушилки есть один общий подвод газа под обе ступени и два отвода газа. В нижнем отсеке есть два подводящих и один отводящий патрубок. Сушка отходов производится отходящими из котла дымовыми газами (t=573÷623° К). Газы поступают в зазоры между колосниками, пронизывая слой отходов и подсушивая его. Нагретое и подсушенное топливо опускается в шахту предтопка. Наиболее затруднительна очистка отходящих из сушилки газов от древесной пыли. Для этого установлено два циклона с возвратом уноса в топочную камеру. Отсасываются газы из сушилки дымососом.

Испытания сушилки и топки скоростного горения с обращенным дутьем показали возможность сжигания неотжатой и недробленой коры в смеси с опилками и кусковыми отходами в соотношении 1:1. Влажность топлива после сушилки была на 10-15% ниже влажности сырого топлива. Сжигание подсушенной коры в смеси с другими отходами не снизило номинальную паропроизводительность котла.

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'