Экономическая эффективность использования коры

Наиболее рациональный выбор способа использования коры зависит от концентрации и количества сырья, объема производства, технической возможности и экономической целесообразности. На основании результатов научно-исследовательских работ и производственного опыта можно выделить следующие перспективные направления использования коры: топливо, строительные и плитные материалы, удобрения для сельского хозяйства, химическая переработка. Включение коры в баланс сырья, установление цены на отходы окорки в значительной степени будут способствовать экономической заинтересованности предприятий в рациональном ее использовании.

В ЦНИИМОД были выполнены расчеты экономической эффективности использования коры в качестве топлива при производстве цементного королита и древеснокорьевых плит для условий Архангельской группы лесопильно-древообрабатывающих предприятий.

Экономический потенциал Эт от внедрения различных способов использования коры рассчитывался по формуле

Эт=[(С1+ЕК1)-(С2+ЕК2)]А тыс. руб., (11)

где С1 и С2 - себестоимость изготовления единицы продукции по базовому и новому способам, руб.;

Е - нормативный отраслевой коэффициент эффективности (принимается - 0,12);

K1 и К2 - удельные капиталовложения на единицу продукции по базовому и новому способам, руб.;

А - объем выпускаемой продукции.

Использование коры в качестве топлива. В качестве базы для сравнения экономической эффективности подсушки отходов окорки и их сжигания принята существующая отвозка отходов окорки от окорочной станции на свалку. При этом в котельной сжигаются кусковые отходы или опилки.

Для расчета приняты условия шестирамного завода типа ЭПЗ ЦНИИМОД "Красный Октябрь", где годовой выход отходов окорки составляет 27 тыс. м3/год, или 41 тыс. т/год (сосна). Затраты на вывозку коры в отвал составляют 1,2 руб. на 1 м3 коры (данные ЭПЗ ЦНИИМОД).

С базовым вариантом сравним по экономическому эффекту два варианта подсушки отходов окорки.

Вариант 1 - подсушка коры отходящими газами котельной и сжигание полученного топлива в топках котельной. Высвобождаемые кусковые отходы или опилки реализуются. В установку входят два сушильных барабана "Прогресс" диаметром 2,2 м, длиной 12 м.

Вариант 2 - подсушка коры газами от специальной топки. Высвобождаемые кусковые отходы или опилки реализуются. В установку входит один сушильный барабан "Прогресс" диаметром 2,2 му длиной 12 м.

В табл. 39 приведен состав и сводный расчет капитальных вложений на подсушку коры по сравниваемым вариантам.

| Состав капитальных вложений | Стоимость, тыс. руб. | |

|---|---|---|

| вариант 1 | вариант 2 | |

| Сушильная установка | 38,6 | 19,3 |

| Изоляция сушилки | 6,0 | 3,0 |

| Корорубка | 3,0 | 3,0 |

| Пневмотранспортная установка подачи топлива на склад | 2,0 | 2,0 |

| Топка с обмуровкой | - | 14,0 |

| Фундаменты под оборудование | 1,6 | 1,2 |

| Запасные части | 0,8 | 0,8 |

| Электрооборудование и КИП | 4,0 | 3,4 |

| Монтаж установки | 20,0 | 10,0 |

| Монтаж топки | - | 5,0 |

| Прочее | 0,4 | 0,3 |

| Общая стоимость капитальных вложений | 76,4 | 62,0 |

| Из них стоимость оборудования | 49,6 | 41,3 |

Удельные капитальные затраты составили 2,83 руб. (1 вариант) и 2,3 руб. (2 вариант) на 1 м3 сырых отходов окорки.

Сравнительная калькуляция себестоимости подсушки отходов окорки представлена в табл. 40.

| Статьи расхода | Затраты, тыс. руб., при объеме коры 27,0 тыс. м3 в год | |

|---|---|---|

| вариант 1 | вариант 2 | |

| Основная заработная плата | 9,14 | 9,14 |

| Дополнительная заработная плата | 0,64 | 0,64 |

| Отчисления на соцстрахование | 0,46 | 0,46 |

| Топливо | - | 8,9 |

| Электроэнергия | 10,5 | 7,0 |

| Амортизация | 5,0 | 4,1 |

| Содержание и эксплуатация оборудования | 0,40 | 0,33 |

| Цеховые расходы | 2,20 | 2,20 |

| Цеховая себестоимость | 28,3 | 32,8 |

| Общезаводские расходы | 4,0 | 4,0 |

| Фабрично-заводская себестоимость | 32,3 | 36,8 |

| Внепроизводственные расходы | 5,8 | 5,8 |

| Полная себестоимость | 38,0 | 42,6 |

Полная себестоимость подсушки отходов окорки составила 1,4 руб. (1 вариант), 1,58 руб. (2 вариант) на 1 м3 сырой коры.

Годовой экономический эффект Эт составил:

по варианту 1 при высвобождении опилок 44 тыс. руб., а при высвобождении кусковых отходов 139 тыс. руб. (1,63 руб/м3 и 5,2 руб/м3 соответственно);

по варианту 2 при высвобожденли опилок 28 тыс. руб., а при высвобождении кусковых отходов 97 тыс. руб. (1,04 руб/м3 и 3,4 руб/м3 соответственно).

Использование коры для производства древеснокорьевых плит.

Древеснокорьевые плиты по физико-механическим свойствам приближаются к древесностружечным плитам. В качестве базы для сравнения экономической эффективности производства плит из коры принята технология производства древесностружечных плит. Сырьем для производства древесностружечных плит является щепа и топливная дровяная древесина, сыпучие и кусковые отходы от лесопильно-деревообрабатывающих производств, низкосортная деловая древесина, станочная стружка и опилки, шпон-рванина и другие виды отходов, причем стоимость древесного сырья в общей сумме затрат составляет примерно 25% полной себестоимости плит.

При производстве древеснокорьевых плит сырьем являются отходы окорки. Поскольку в настоящее время цена на отходы окорки не установлена, условно она была принята 1 р. 50 к. на 1 пл. м3 (75% от цены опилок по прейскуранту 07-03 "Оптовые цены на лесопродукцию").

Базовым предприятием был принят цех древесностружечных плит лесопильного завода № 4. Цех после реконструкции увеличил свою мощность до 60 тыс. м3 и в 1971 г. выпустил 52,7 тыс. м3 (87,8% производственной мощности) плит марки ПТ-3 по ГОСТ 10632-70.

Сырьем для производства древесностружечных плит служат дрова (береза, осина) - 98,8% и отходы лесопильно-деревообра-батывающих производств - 1,2%. Удельные капитальные затраты К1 при производстве древесностружечных плит составили 52,65 руб., при производстве древеснокорьевых плит К2 - 50,11 руб.

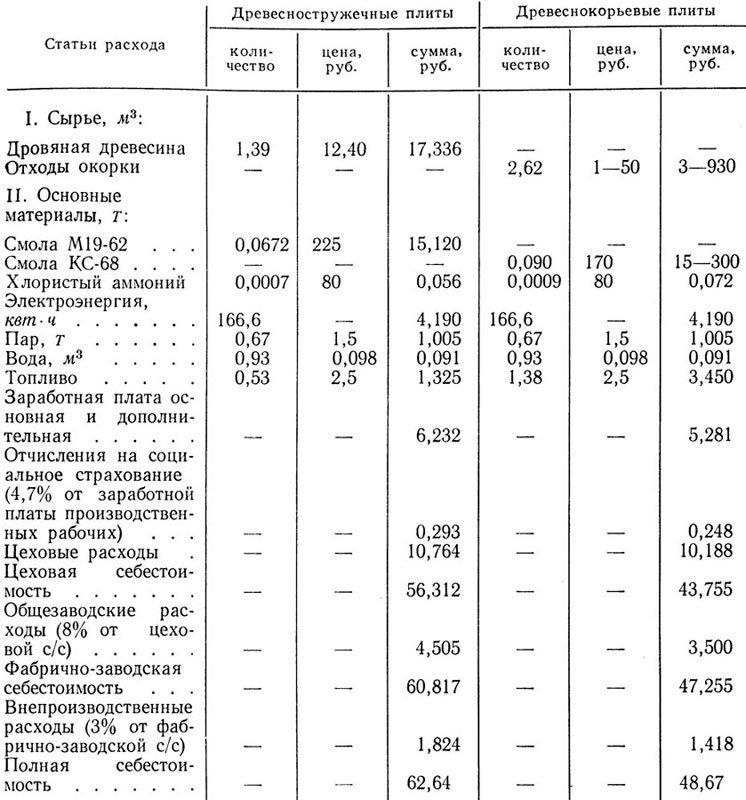

В табл. 41 приведена сравнительная стоимость 1 м3 древеснокорьевых плит по сравнению с 1 м3 древесностружечных. Как видно из данных таблицы, себестоимость древеснокорьевых плит на 22% ниже себестоимости древесностружечных.

Таблица 41. Сравнительная себестоимость древеснокорьевых и древесностружечных плит

Экономический потенциал Эт составил 857 тыс. руб. в год при выпуске 60 тыс. м3 древеснокорьевых плит.

Использование коры для производства строительных материалов (цементный королит). Основными строительными материалами, применяемыми в малоэтажном строительстве на селе и в леспромхозах, являются в настоящее время деревянный брус, красный кирпич, керамзитобетон. В последнее время все более широкое распространение находят арболит и фибролит.

Арболит - вид легкого бетона, состоящий из подобранной смеси древесного заполнителя, обработанного минерализатором, цемента и воды. В качестве заполнителя в арболите применяется специальная дробленка игольчатого вида, приготовляемая из кусковых отходов лесопиления и деревообработки, технологической щепы, различного вида станочных стружек, отходов дубильно-экстрактовых производств - одубины и др.

Требования к арболиту регламентируются МРТУ 21-5-64. Согласно МРТУ промышленностью выпускается арболит марок 5-35 с объемной массой в сухом состоянии 500-800 кг/м3 (марка арболита - предел прочности материала при сжатии, определенный на образце-кубе с ребром 150 мм, при испытании в направлении, перпендикулярном направлению формованию и уплотнения смеси в кгс/см2).

В королите древесная дробленка заменяется более дешевым, практически нигде не используемым материалом - корой. Имея свойства, близкие к свойствам арболита, королит может успешно конкурировать с ним, применяться наряду с арболитом и вместо него.

Сравнительные характеристики арболита и королита приведены в табл. 42.

| Показатели | Арболит | Королит |

|---|---|---|

| Предел прочности при сжатии (марка), н/м2 | (5-35) 105 | (5-35) 105 |

| Объемная масса (в сухом состоянии), кг/м3 | 500-800 | 550-800 |

| Теплопроводность (в сухом состоянии), ккал/м•чХград | 0,085-0,12 | 0,1-0,14 |

| Водопоглощение, % | 65-85 | 65-90 |

Как уже указывалось, для производства арболита используются кусковые отходы древесины или технологическая щепа. В условиях растущей потребности в древесных материалах, используя современные достижения науки и техники, кусковые отходы древесины могут быть эффективно использованы для других видов продукции таких, как всевозможные клееные конструкции (балки, рамы, плиты и пр.) или могут быть переработаны на высококачественную технологическую щепу, являющуюся ценнейшим сырьем для целлюлозно-бумажной и гидролизной промышленности. Использование кусковых отходов древесины для этой цели позволит значительно сократить объемы заготовок леса для получения целлюлозы, бумаги и продуктов гидролиза.

В качестве базы сравнения принималась технология производства арболита как материала, наиболее близкого по свойствам королиту по области применения и условиям производства. Расчет экономической эффективности произведен на один цех мощностью 10 тыс. м3 в год. Такие цеха рекомендованы ЦНИИЭПСельстроем и Гипролеспромом для предприятий, выпускающих строительные материалы для сельскохозяйственного строительства и для лесо-перерабатывающих предприятий.

Научно-исследовательским институтом экономики строительства (НИИСЭ) Госстроя СССР проводился анализ себестоимости арболитовых изделий по статьям расхода на основных предприятиях, производящих арболит. Средние данные такого анализа с учетом объемов выпуска изделий приведены в табл. 43 [38].

| Статьи затрат | Показатели на 1 м3 | |

|---|---|---|

| % | руб | |

| Материалы | 60,14 | 18,74 |

| Электроэнергия и тепло | 4,45 | 1,38 |

| Основная и дополнительная заработная плата | 18,11 | 5,60 |

| Общезаводские расходы | 13,89 | 4,32 |

| Цеховые расходы | 3,41 | 1,06 |

| Итого | 100,0 | 31,10 |

Таким образом, затраты на материалы составляют 60% от общей суммы затрат.

Производство королита возможно на том же оборудовании, что и производство арболита. Все расходы, кроме затрат на материалы, равны.

Сравнительные данные по затратам на материалы для арболита и королита приведены в табл. 44.

| Материалы | Расход на 1 м3 материала | Стоимость единицы материала, руб | Стоимость материалов на 1 м3, руб | |

|---|---|---|---|---|

| арболит | королит | |||

| Цемент, т | 0,4 | 17-61 | 7-04 | 7,04 |

| Минерализатор, кг | 8,0 | 0,12 | 0,96 | 0,96 |

| Заполнитель, м3 | ||||

| древесная дробленка | 0,9 | 7,30 | 6,58 | - |

| кора | 0,9 | 3,00 | - | 2,70 |

| Вода, м3 | 0,5 | 0,09 | 0,05 | 0,05 |

| Арматура, т | 0,02 | 135,66 | 2,79 | 2,79 |

| Фактурный слой: | ||||

| цемент, т | 0,06 | 17,61 | 1,06 | 1,06 |

| песок, м3 | 0,15 | 1,75 | 0,26 | 0,26 |

| вода, м3 | 0,03 | 0,09 | 0,003 | 0,003 |

| Итого | - | - | 18,74 | 14,76 |

Стоимость 1 м3 коры в качестве сырья для цементного королита рассчитана, исходя из следующего:

стоимость 1 м3 дробленки, применяемой в производстве арболита, составляет 7,8 руб. (прейскурант 07-03 "Оптовые цены на лесопродукцию");

стоимость обработки (измельчение и сепарация) составляет 1,5 руб., стоимость древесных отходов - 5,8 руб. [39];

процесс подготовки коры аналогичен (измельчение и сепарация). Таким образом, стоимость 1 м3 подготовленной коры составляет 1,5+1,5 (условная цена 1 м3 коры)=3,0 руб.

Из данных табл. 44 следует, что за счет снижения стоимости заполнителя себестоимость 1 м3 королита по сравнению с себестоимостью арболита снизится на 18,74-14,76=3,98 руб. (21,2%) и составит в среднем 27,12 руб.

Экономический эффект Эт от внедрения королита вместо арболита для одного цеха мощностью 10 тыс. м3 в год составляет 39,8 тыс. руб.

При замене арболита королитом высвобождается кусковых отходов древесины

10Х0,9/0,85=11,6 тыс. м3,

где 0,9 - средний расход дробленки на 1 м3 арболита;

0,85 - коэффициент выхода дробленки из кусковых отходов.

Стоимость этих отходов составит 11,6X5,80=67,2 тыс. руб.

Кроме того, используя кору в производстве, можно избежать затрат на вывозку ее в отвал. Расходы на вывозку 1 м3 коры и содержание отвалов составляют 1,2 руб. на 1 м3 коры.

Экономия за счет исключения вывозки коры в отвал составит 10Х 1,2X0,9=10,8 тыс. руб.

Общий экономический эффект от применения королита вместо арболита для одного цеха мощностью 10 тыс. м3 в год: 39,8+67,2+10,8=117,8 тыс. руб.

Сравнительные данные стоимости 1 м2 глухой наружной стены из различных материалов приведены в табл. 45.

| Наименование материалов и конструктивных элементов | Масса конструкции, кг | Стоимость 1 м2 стены, руб. | |

|---|---|---|---|

| данные ЦНИИМЭ | данные Главархангельскстроя для Архангельской области | ||

| Стена из обычного кирпича толщиной 66 см | 1185 | 15,09 | 23,40 |

| Однослойная стеновая керамзитобетонная панель толщиной 30 см | 270 | 12,98 | 23,73 |

| Стены, рубленные из брусьев, толщиной 18 см, штукатуренные | 129 | 7,89 | 14,50 |

| Арболитовая панель толщиной 22 см | 169 | 6,51 | 11,7 |

| Королитовая панель толщиной 22 см | 169 | - | 10,4 |

Окончательный выбор способа использования коры и технологической схемы может быть сделан только после тщательного технико-экономического анализа условий производства и потребности в продукции.

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'