Глава VI. Методическое руководство ко всем темам

Охрана труда и противопожарная техника

Вопросы охраны труда (техники безопасности) и противопожарной техники разрабатываются применительно к тематике дипломного проекта. При их разработке независимо от тематики дипломником в обязательном порядке учитываются организационные, технические и лечебно-оздоровительные мероприятия.

1. Организационные мероприятия. К числу организационных мероприятий относится обучение и инструктирование работающих, поэтому учащийся в дипломном проекте должен указать, какому виду обучения по охране труда подлежат работающие, обслуживающие технику, разрабатываемую в дипломном проекте.

Правилами техники безопасности и производственной санитарии в деревообрабатывающей промышленности предусматривается ежегодное обучение работающих по 10-часовой программе. Некоторые категории работников проходят, кроме общего, специальное обучение, обусловленное сложностью профессий. В этом случае дипломник ссылается на него и на документ, регламентирующий это обучение. Например, операторы электростатических установок по отделке мебельных деталей должны иметь третью группу допуска по электробезопасности. Следует подчеркнуть это и сослаться на "Правила устройства и безопасной эксплуатации промышленных электроустановок" (М., 1970).

Далее перечисляются инструктажи по технике безопасности, которые должен проходить работающий. "Правилами" предусмотрены вводный, первичный, повседневный, повторный инструктажи и стажировка на рабочем месте. Если работающие по роду профессий подлежат инструктированию по линии государственных инспекций (Гостехнадзора, Госэнергонадзора, Госхимнадзора и т. д.), следует отметить и это.

2. Технические мероприятия. Заключаются в обеспечении безопасности работы на проектируемом (реконструируемом) оборудовании. Это достигается путем соблюдения правил безопасности по данному разделу и разработки правил и инструкций на основании типовых.

Безопасность проектируемого (реконструируемого) оборудования регламентируется соответствующим разделом отраслевых правил "Конструкционное обеспечение безопасности оборудования". Этот раздел содержит правила безопасности основных узлов и элементов конструкций.

При проектировании (реконструировании) станков, агрегатов, узлов предусматриваются мероприятия по ограничению производственного шума, так как длительное воздействие интенсивных шумов (100 ... 130 дБ) вредно влияет на работающих (Санитарные нормы и правила по ограничению шума СН 785-69. М., 30 апреля 1969 г., а также ГОСТ 11870-66 "Машины, шумовые характеристики и методы их определения").

Предусматриваются также меры электробезопасности в зависимости от типа рассматриваемой в дипломном проекте установки (с изолированной или с заземленной нейтралью); защитное заземление и отключение (по согласованию с руководителем дипломного проекта дается расчет заземления); изоляция токоведущих частей; обеспечение безопасности переносных электроинструментов и светильников; индивидуальные средства защиты. При разработке мероприятий следует руководствоваться "Правилами техники безопасности при эксплуатации электроустановок потребителей" Госэнергонадзора (М., 12 апреля 1969 г.).

Когда учащийся в дипломном проекте разрабатывает узел или реконструирует станок, узел, агрегат, он должен (если типовой инструкцией безопасность работы не обеспечивается), взяв за основу типовую инструкцию, разработать новую. При этом инструкция ни в коем случае не должна противоречить существующим нормам и правилам по технике безопасности. Она должна содержать следующие требования по технике безопасности: общие; выполняемые перед началом работ; в процессе работы; после работы.

В дипломном проекте определяется также степень пожарной опасности проектируемого производства: А, Б, В, Г, Д, а также степень огнестойкости здания, где расположено проектируемое оборудование. Существует пять степеней (I-V) огнестойкости зданий в зависимости от степени возгораемости материала, из которого они изготовлены.

В разделе "Противопожарная техника" указываются средства пожаротушения, которыми оснащается проектируемое оборудование. Существуют следующие эффективные средства для тушения пожаров на производстве:

противопожарный водопровод - кольцевая сеть с бесперебойной подачей воды. Вода при этом забирается специальными кранами - гидрантами;

химические средства: пенотушение - огнетушители ОП-1, ОП-3, ОП-5, ОП-М, пеногенераторы; углекислотные огнетушители УП-2, ОУ-2, ОУ-5, ОУ-8 [20, 32];

автоматические средства: спринклерные системы - для производств с повышенной пожарной опасностью, которые работают по температурному принципу [30, с. 212], дренчерные системы - для создания водяных завес и локализации очагов пожара [30, с. 212].

Далее предусматривается пожарная сигнализация: звуковая (колокол, гудок, сирена и др.); телефонная; электрическая. Наиболее эффективная электрическая сигнализация: лучевая - каждый пункт сигнализации сообщается самостоятельно двумя проводами с приемной станцией; шлейфная - пункты сигнализации соединяются в один провод, присоединенный обоими концами к приемной станции. Электросигнализация может быть автоматической - в помещениях с непостоянным пребыванием людей и неавтоматической - в помещениях с постоянным пребыванием людей.

Учащийся должен предусмотреть также меры пожарной профилактики - комплекс мероприятий для предупреждения пожара и создания условий, локализирующих пожар, обеспечивающих безопасную эвакуацию людей и производства. Для этого подчеркивается важность обучения работающих правилам пожарной безопасности, а также пропагандистской и лекционной работы (оснащения производственных помещений плакатами, стендами по пожарной безопасности), организации пожарной охраны в цехе, на предприятии.

3. Лечебно-оздоровительные мероприятия. Указывается, к какой категории работ относится та, о которой идет речь в дипломном проекте: с повышенной опасностью или обычная; с повышенной вредностью или обычная (см. приложение к КЗОТ, "Перечень производств и работ с повышенной опасностью и вредностью").

В зависимости от категории работ выбираются спецодежда работающего и индивидуальные средства защиты: для глаз (очки, защитный экран); для ушей - противошумные наушники; для органов дыхания - респираторы, противогазы; для рук - рукавицы, перчатки, наладонники; для ног - сапоги, галоши, ботинки и т. д.

Специально выделяются индивидуальные защитные средства для электробезопасности: инструмент с изолирующими рукоятками, диэлектрические боты, галоши, подставки, изолирующие штанги. Предусматриваются также местный отсос пыли от проектируемого оборудования (например, от заточных станков), местное освещение.

Энергетические расчеты

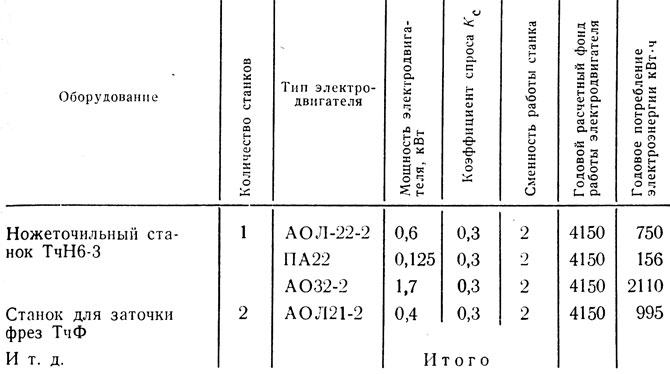

В этой части рассчитываются затраты тех видов энергии, которые используются в разрабатываемом проекте (электрической энергии, сжатого воздуха, пара). Электроэнергия для привода электродвигателей, освещения, в нагревательных устройствах рассчитывается для каждого из этих случаев. Для расчета силовой электроэнергии составляется сводная ведомость оборудования (табл. 62). Например, при выполнении проекта на тему "Организация инструментального хозяйства" это будут станки инструментальной мастерской. Наименование и количество станков берутся по данным расчетно-технологической части проекта.

Таблица 62. Расчет силовой электроэнергии

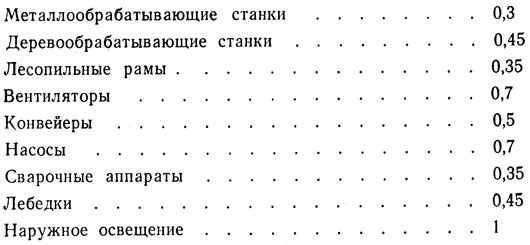

Годовой расчетный фонд работы электродвигателя Т = emr, где е - число рабочих часов в смену, ч; m - сменность работы станка; r - число рабочих дней в году. Годовое потребление силовой электроэнергии Эдв = NyTKc, где Ny - мощность электродвигателя (установленная), кВт; Т - годовой расчетный фонд работы электрооборудования, ч; Кс - коэффициент спроса, значение которого для различного оборудования следующее:

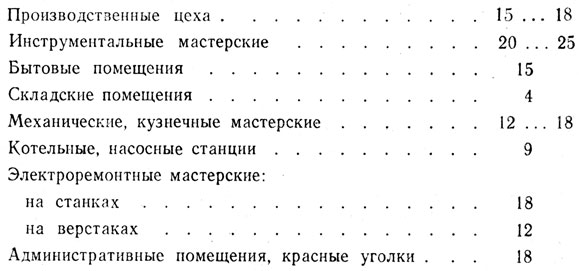

Годовой фонд электрической энергии на освещение производственных помещений Эсв = 1,05ЭоКоТ, где 1,05 - коэффициент, учитывающий потери энергии в сети; Эо - установленная мощность осветительной нагрузки помещения, кВт; Ко - коэффициент использования мощности осветительной нагрузки (применяется Ко = 0,8 ... 0,85); Т - время работы электроосвещения в год, равное при работе в две смены 1800 ч, при трехсменной работе 3400 ч. Установленная мощность (кВт) Эо = Эуд/1000, где Эуд - удельная мощность электрического освещения на 1 м2 площади помещения, Вт/м2; F - площадь помещения, м2.

Расход электроэнергии силовыми установками, работающими на сжатом воздухе (кВт⋅ч), Эв = 0,12Qв, где 0,12 - нормативный расход электроэнергии, кВт⋅ч; Qв - годовой расход сжатого воздуха, м3. Общий годовой расход электроэнергии

Стоимость электроэнергии Рэ = ЭобщР, где Р - стоимость 1 кВт⋅ч электроэнергии по ценам, действующим на предприятии (обычно Р = 0,01 ... 0,02 руб.).

Пример кинематических и силовых расчетов при проектировании станков для сверления отверстий в деталях из древесностружечных плит

Вначале обосновывается выбор скорости подачи на резец Uz в зависимости от плотности древесностружечной плиты [38]. Скорость резания v=1,5 м/с принимается согласно диапазону скоростей резания на отечественных сверлильных станках (0,15 ... 3 м/с) [31].

Частота вращения шпинделя (сверла) станка (мин-1) n = v1000⋅60/(???D), где D - диаметр сверления, мм. Скорость подачи при сверлении (м/мин)

U = U0n/1000 = Uzn/1000,

где Uо - подача па оборот сверла, мм;

z - число резцов сверла.

Мощность резания (кВт) при найденной скорости подачи

Np = KπD2U/(4⋅60⋅1000),

где К - удельная работа резания, Дж/см3.

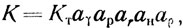

где Кт - табличное значение удельной работы резания [38, табл. 23];

аγ, ap, ar, ан, аρ - поправочные коэффициенты, учитывающие свойства древесностружечных плит и условия резания [38, табл. 24 .. . 28].

По найденным частоте вращения шпинделя и мощности резания выбирается (предварительно) электродвигатель из таблиц [13, 1]. Общее передаточное число от электродвигателя к шпинделю i = nэ/n, где nэ - частота вращения выбранного электродвигателя, мин-1. Далее выбирается передача (если она необходима по конструктивным соображениям), уточняется кинематическая схема привода механизма резания проектируемого станка и определяется КПД этого механизма ηобщ. Мощность электродвигателя привода механизма резания Nэ = Np/ηобщ. По таблицам [13, 1] окончательно выбирается электродвигатель. Затем рассчитывается выбранная промежуточная передача привода механизма резания.

В некоторых случаях при проектировании многошпиндельных сверлильных станков с четным числом шпинделей выбирается кинематическая схема, при которой один электродвигатель приводит в движение два шпинделя с помощью клиноременной передачи. Расчет такой клиноременной передачи (нетиповой) приводится ниже.

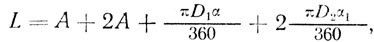

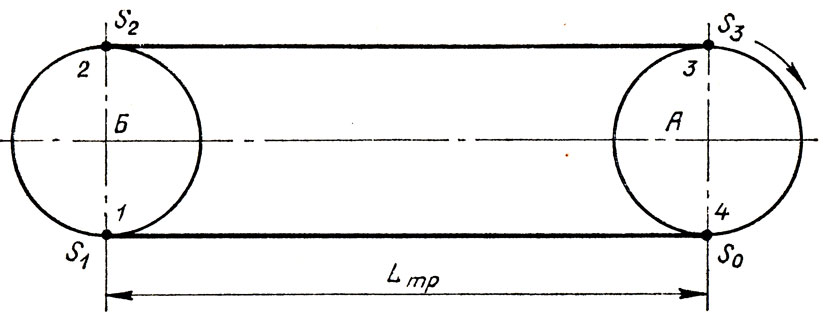

Межцентровое расстояние А между шкивами шпинделей 2 и 3 (рис. 16) устанавливается исходя из технологических требований к минимальному и максимальному расстояниям между центрами отверстий в деталях мебели (согласно техническому заданию). Расстояние между осями шпинделей и электродвигателя принимается также конструктивно (в зависимости от габаритных размеров электродвигателя).

Сечение ремня выбирается по его скорости и передаваемой мощности из таблиц [1, 5, 13 и др.]. Расчетный диаметр D ведущего шкива выбирается по таблицам ГОСТ 1284-68.

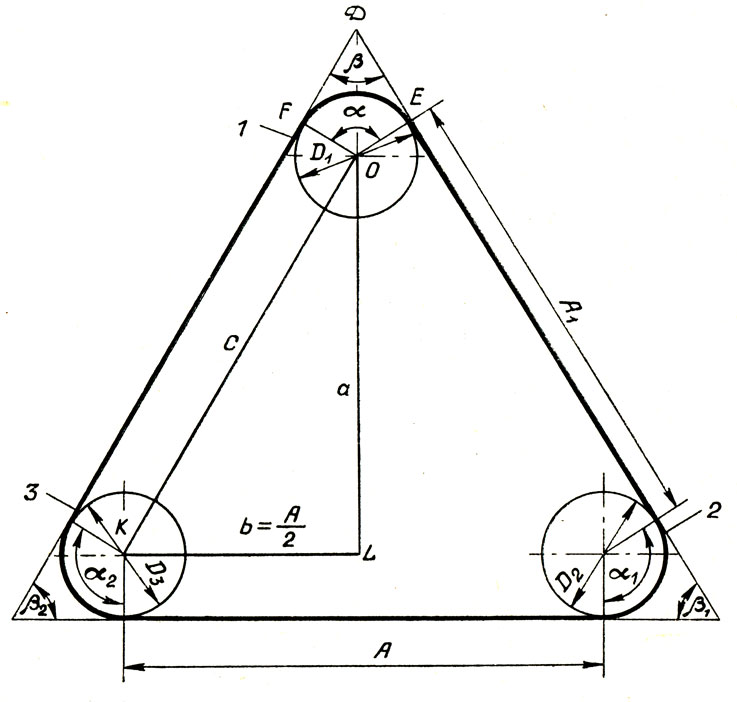

Диаметр, (мм) ведомых шкивов шпинделей D2 и D3 (для данного случая): D2 = D3 = D1i(1-ε), где ε - коэффициент скольжения (для кордшнуровых ремней ε = 0,01, для кордтканевых - ε = 0,02); i - передаточное число. Полученный диаметр округляется до стандартных размеров по ГОСТ 1284-68. Длина ремня (см. рис. 16)

(10)

(10)где А - межцентровое расстояние между шкивом шпинделя и валом электродвигателя, мм;

D1 - расчетный диаметр ведущего шкива, мм;

α - угол обхвата на шкиве электродвигателя, град;

α1- угол обхвата на шкиве шпинделя, град.

Межцентровое расстояние A1 = C = √a2 + b2. Так как сумма внутренних углов четырехугольника DEOF = 4d = 360° и каждый из углов OFD и OED равен 90° (как образованные радиусами, перпендикулярными к касательным), угол обхвата α = 360°- (β+2⋅90°), а угол β = 2arccos⋅a/C (согласно схеме С = А1).

Рис. 16. Схема привода

Так как треугольник, образованный касательными к окружностям шкивов шпинделей и электродвигателей, является равносторонним, β1 = β2, а α1 = α2. Тогда α1 = 360°- (β1 + 2⋅90°), a β1 = arccosb/C. Значения α и α1 подставляются в формулу (10) и определяется расчетная длина ремня L, которая округляется до ближайшего большого (для данного случая) значения по ГОСТ 1284-68.

Скорость ремня (м/с) v1 = πD1n1/(1000⋅60), где n1- частота вращения ведущего шкива (в данном случае частота вращения электродвигателя), мин-1. Полученная скорость должна быть равна или меньше допускаемой скорости выбранного ремня [13, с. 127; 1, с. 284].

Число пробегов ремня в секунду Ср = v1/Lф, где Lф - принятая длина ремня, м. Если Ср>10, необходимо увеличить межцентровое расстояние (от двигателя к шпинделям) и соответственно увеличить длину ремня.

Частота вращения сверлильных шпинделей (если D2 = D3 и, следовательно, n2 = n3) n2 = n3 = D1n1(1 - ε)/D2. Полученная частота должна быть в пределе ранее принятой или немного больше (5-10%).

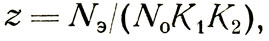

Число ремней

где К1 - коэффициент угла обхвата; зависит от угла обхвата ???°:

α0. . . 70 80 90 100 ПО, 120 130 140 150 160 170 180

К1. . .0,56 0,62 0,63 0,74 0,79 0,83 0,87 0,90 0,93 0,96 0,98 1,0

К2 - коэффициент режима работы [3, с. 116-117; 17, с. 45; 1, с. 285- 286];

Nэ - мощность электродвигателя механизма резания (для данного случая), кВт;

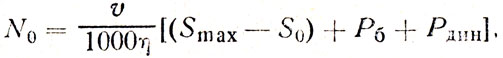

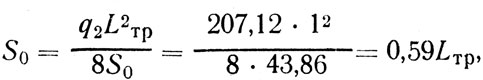

N0 - мощность, передаваемая одним ремнем при угле обхвата α = 180° и спокойной работе привода.

Число ремней в передаче рекомендуется брать не более восьми.

Размеры и угол профиля канавок, а также толщина обода шкивов принимаются по таблицам ГОСТ 1284-68 [13; 1]. Общая ширина шкива (мм) В=(z-l)t + 2S, где t - шаг канавок на шкиве [13, с. 127], мм; S - расстояние от торца обода шкива до середины канавки [13, с. 127], мм.

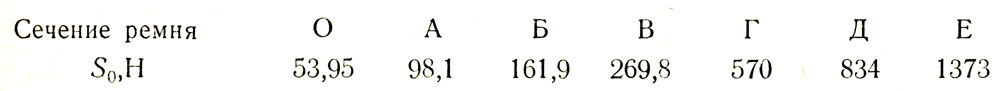

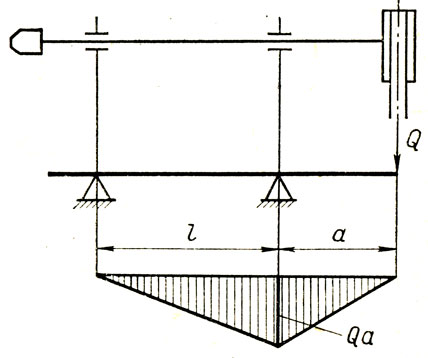

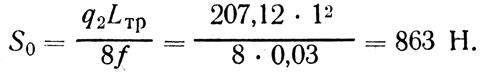

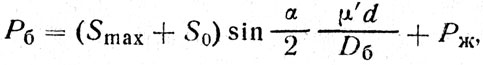

Приближенный диаметр вала шпинделя рассчитывается следующим образом. Составляется расчетная схема вала шпинделя, на который действует изгибающее усилие от натяжения ремней Q и крутящий момент Мкр (рис. 17). Крутящий момент на валу шпинделя (Н-м) Мкр = 9750Nэη/n2, где n2 - частота вращения вала шпинделя, мин-1; η - КПД ременной передачи, равный 0,98. Давление на вал от натяжения ремней (Н) Q = S0zsin α/2, где S0 - натяжение ремня:

Рис. 17. Расчетная схема вала

Максимальный изгибающий момент (Н⋅м) Mизг = Qa, приведенный момент (Н⋅м) Мпр = √М2изг + М2кр. Диаметр вала (м) в опасном сечении по максимальному приведенному моменту d = √Мпр/(0,1⋅[σи]), где σи - допустимое напряжение на изгиб вала (принимается [σи] = 49⋅106 ... 59⋅106 Н/м3).

Рис. 18. Схема механизма подачи

Пример кинематических и силовых расчетов при проектировании или модернизации станка

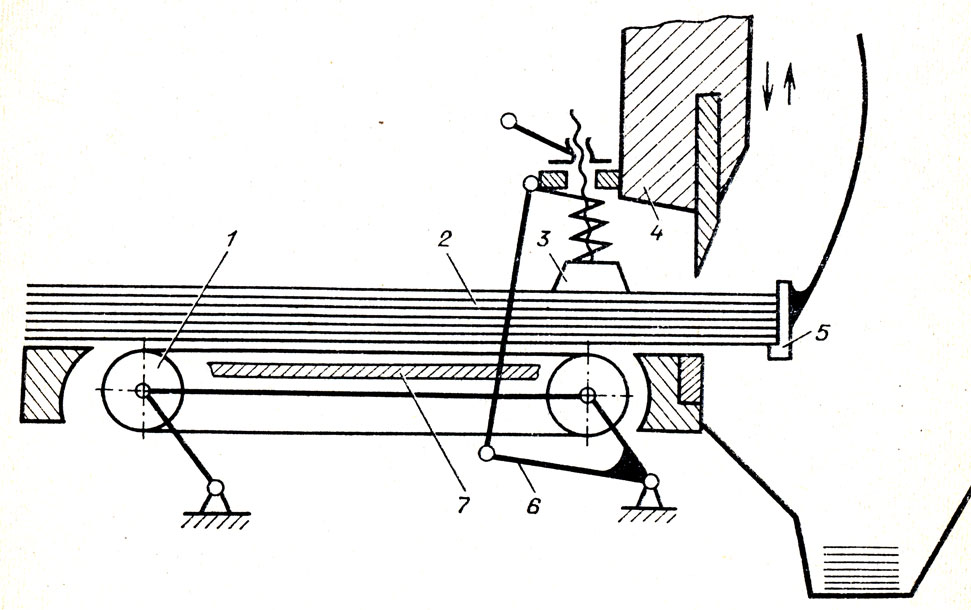

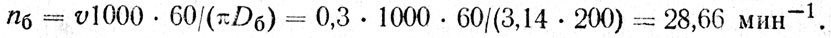

На гильотинных ножницах SN 3500 (Чехословакия) механизируется подача пачек шпона для прирезки их по ширине на заготовки для гнутоклееных и плоскоклееных деталей мебели. Принятый в проекте механизм подачи представляет собой многоленточный конвейер 1, смонтированный в продольных пазах стола 7 (по направлению подачи). С помощью рычажной системы 6 и тяг конвейер при ходе ножевой траверсы 4 вверх поднимается над поверхностью стола и подает пачки шпона 2 под нож до упора 5. При ходе траверсы с ножом вниз ленты конвейера опускаются ниже поверхности стола, шпон прижимается к столу прижимом 3 и отрезается ножом (рис. 18), затем цикл повторяется.

Пачки шпона, подаваемые для прирезки, имеют длину L = 1600 мм, ширину aш = 1600 мм и толщину до δш = 30 мм. Чтобы пачка шпона плотно лежала на лентах конвейера, длина его должна быть не менее 2/3 ... 3/4 ширины пачки, т. е.

Lтр = а3ш3/4 = 1600⋅3/4 = 1200 мм. Для расчета принимается Lтр = 1000 мм = 1 м. Ввиду гибкости пачка должна перемещаться тремя лентами конвейера, а так как длина ножа ножниц 3500 мм, на них можно организовать два рабочих места. Поэтому конвейер будет иметь шесть грузовых лент, приводимых ведущими барабанами, установленными на общем валу. Каждая лента будет иметь свой ведомый барабан. Из-за малой длины конвейеров и малой нагрузки на них рекомендуются прорезиненные тканевые ленты шириной Вл = 60 мм; число прокладок zл = 3, толщина прокладок δ = 1,2 мм, толщина нижней обкладки S' = 1 мм, толщина верхней обкладки S" = 2 мм [43, с. 272]. Погонная масса на 1 м длины конвейера

где: Lш -длина пачки шпона (максимальная), м;

аш - ширина пачки шпона (максимальная), м;

γш - плотность шпона, кг/м3;

δш - толщина пачки шпона, м;

Lтр - длина рабочей части ленты конвейера, берется равной расстоянию между центрами ведущего и ведомого барабана, м.

В автоматическом режиме ножницы делают 12 резов в минуту и для их бесперебойной работы при разрезке пачек шпона на заготовки максимальной шириной В = 300 мм необходимо иметь скорость подачи не менее v = B/tx.x, где tх.х - время холостого хода ножниц, которое равно половине времени двойного хода, tх.х = 60/(12⋅2) = 2,5 с.

Расчетное время холостого хода (tх.х=1 с) принимается с учетом опережающего действия механизма прижима пачки к столу и проскальзывания конвейера. Скорость движения лент конвейера v = B/(tх.х1000) =300/(1 ??? 1000) = 0,3 м/с.

Конвейер рассчитывается по схеме, приведенной на рис. 19.

Рис. 19. Расчетная схема конвейера

Собственная масса погонного метра ленты q0 = 1,1Вл(zлδ + l,4⋅1) = 1,1⋅0,06(3⋅1,2+1,4⋅3) = 0,514 кг/м, где δ1 - толщина верхней и нижней обкладок (в данном случае δ1 = 3 мм), мм. Полная нагрузка на 1 м рабочей ветви q2 = (q1 + qo)g = (20,6 + 0,515)9,81 = 207,12 Н/м. Мощность привода одной лепты конвейера

где η - КПД передачи лентой конвейера на барабаны и их подшипники;

Smax - наибольшее натяжение ленты конвейера, набегающей на ведущий барабан, Н;

Рдин - тяговое усилие для преодоления сил инерции при пуске в ход остановленного под нагрузкой конвейера, Н;

S0 - натяжение ленты конвейера, сбегающей с ведущего барабана Н;

Рб - сопротивление на ведущем барабане, Н.

Так как в данном случае ленты конвейера при рабочем ходе механизма подачи перемещают пачку шпона над поверхностью стола и сами не касаются его поверхности, расчет ведется в следующем порядке (см. рис. 19).

(1. Натяжение ленты, сбегающей с ведущего барабана Л, обозначаем через S0.

2. Так как ненагруженная ветвь конвейера не имеет опорных устройств, натяжение в точке 1 равно S1 = S0.

3. Принимая сопротивление на барабане Б равным 10% натяжения набегающей ветви, получаем S2 = 1,1S0.

4. Определяем натяжение ленты в точке 3. Нагруженная ветвь конвейера также не имеет опорных устройств, поэтому

S3 = 1,1Sо + Рдин. (12)

Так как в точке 3 лента набегает на ведущий барабан, в этом месте будет наибольшее натяжение, т. е.

S3 = Smax. (13)

Из уравнений Эйлера имеем следующую зависимость:

Smax = ΣРeμα/(eμα - 1),

где ΣР - сумма сопротивлений, возникающих при движении ленты, H;

е - основание натуральных логарифмов;

μ - коэффициент трения скольжения материала ленты по материалу обода барабана [9, с. 208; 29, с. ПО];

α - угол обхвата лентой ведущего барабана, рад. Так как

ΤР/(еμα - 1) = S0, Smax = S0eμα. (14)

При обточенном барабане, работающем в сухой атмосфере, μ = 0,3 угол обхвата лентой ведущего барабана α - 180°. Пользуясь таблицами значений еμα [42, с. 76], находим е0,3π = 2,56, т. е.

Smax = 2,56S0. (15)

5. Подставляем полученное значение в формулу (12):

2,56S0 = 1,1So + Pдин; 1,46S0 = Рдин; So = Рдин/146. (16)

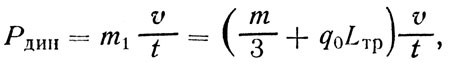

6. Тяговое усилие для преодоления сил инерции при пуске оставленного под нагрузкой .конвейера (Н)

где m1 - масса пачки шпона, приходящаяся на 1 ленту конвейера, кг;

t - время ускорения, принимаем для данного случая 0,1 с;

m - масса пачки шпона, кг;

q0 - собственный вес 1 м ленты, кг;

Lтр - длина рабочей части конвейера, м.

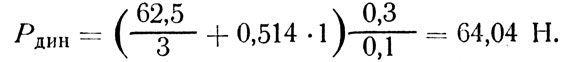

7. Подставляем численную величину Pдин в формулу (16): S0 = 64,04/1,46 = 43,86 Н.

8. По формуле (14) определяем Smax = 2,56⋅43,86 = 112,28 Н.

9. Проверяем стрелу провеса f нагруженной ветви ленты:

т. е. условие f = [f] = 0,03Lтp не выдержано, поэтому для данного случая назначаем S0 = Smin; по уравнению

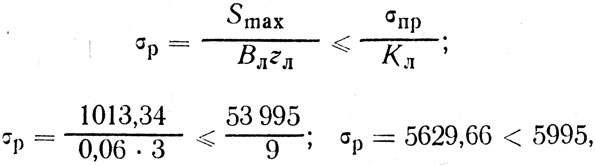

Тогда S1 = S0; S2 = 1,1 S0 = 1,1 ⋅ 863 = 949,3 Н. По формуле (12) S3 = S2 + Pдин = 949,3 + 64,04 = 1013,34 Н. По формуле (13) S3 = Smax = 1013,34 Н.

10. Проверяем пригодность выбранной ленты, она должна удовлетворять условию

(т. е. величина σр в пределах допускаемой), где σпр - предел прочности на разрыв 0,01 м ширины прокладки [29], Н/м; Вл - ширина ленты, м; Кл - запас прочности ленты, при zл = 2 ... 3 берется Кл = 9 [19, с. 193].

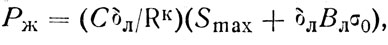

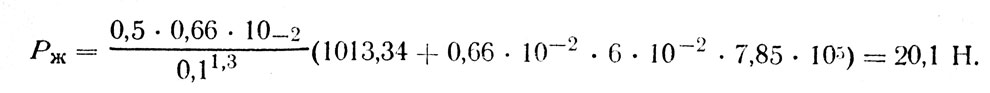

11. Сопротивление жесткости, т.е. усилие сгибания и разгибания ленты конвейера на барабане

где δл - толщина ленты (в данном случае 0,66⋅10-2 м);

R - радиус барабана (в данном случае 0,1 м). Для прорезиненных лент С = 0,5; K = 1,3; σ0 = 7,85⋅105 Н/м2 [42, с. 54], где С - жесткость ленты; К - коэффициент дополнительных сопротивлений.

12. Сопротивление на ведущем барабане (Н)

где d - диаметр вала барабана, м;

Dб - диаметр барабана, м (отношение d/Dб = l/5 ... 1/6) [42, с. 69];

μ' - коэффициент трения качения вала в подшипниках, μ' = 0,1.

13. По формуле (11) мощность привода одной ленты конвейера N0 = 0,3/1000⋅0,93 [(1013,34 - 863) + 57,6 + 64,04] = 0,088 кВт.

14. Мощность привода всех лент конвейера Nпp = N0nг = 0,088⋅7 = 0,528 кВт, где nг - количество грузовых лент конвейера.

15. Частоту вращения ведущих барабанов конвейера

16. Ориентируясь на полученную мощность Nпp, выбираем по таблицам справочников [5, 1, 3] в интервале мощностей N = 0,6 ... 1,1 кВт частоту вращения электродвигателя nо = 930 мин-1 и определяем общее передаточное число механизма привода конвейера io.б = no/nб = 930/28,66 = 32,45.

17. Для передачи движения от электродвигателя к валу ведущих барабанов конвейера принимаем редуктор и клиноременную передачу. По таблицам справочника [5] или [1], ориентируясь на мощность Nпp и передаточное число io.б, выбираем редуктор РМ, IV исполнения, имеющий передаточное число iред = 23,34 b КПД ηред = 0,92.

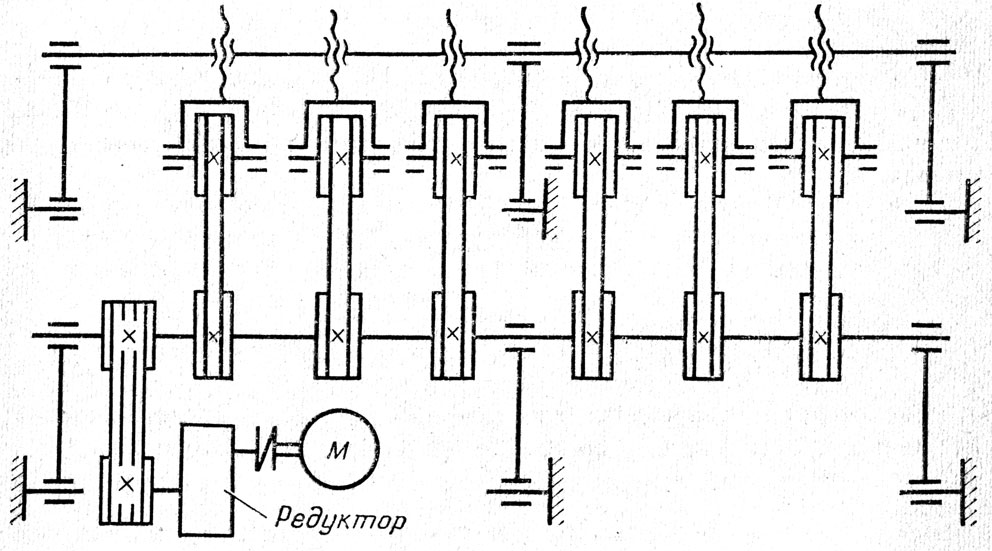

18. Составляем уточненную кинематическую схему привода конвейера (рис. 20).

Рис. 20. Уточненная кинематическая схема привода конвейера

19. Пользуясь уточненной кинематической схемой, определяем КПД передачи от электродвигателя на вал ведущих барабанов

20. Мощность электродвигателя привода конвейера Nэ = Nпр/ηпр = 0,528/0,87 = 0,610 кВт.

21. Согласно полученной мощности выбираем по таблицам справочника [5], [1] или [3] электродвигатель А02-12-6 мощностью 0,6 кВт с частотой вращения nэ = 915 мин-1. Незначительная перегрузка двигателя в данном случае допустима, так как он будет работать в повторно-кратковременном режиме.

22. Уточняем передаточное число

io.y = nэ\nб = 915/28,66 = 31,92.

23. Определяем передаточное число ременной передачи

iрем = iо.у/iред = 31,92/23,34 = 1,368.

Затем рассчитываем клиноременную передачу.)

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'