Глава V. Методическое руководство к дипломному проекту на тему "Организация ппр оборудования деревообрабатывающего цеха и капитальный ремонт станка"

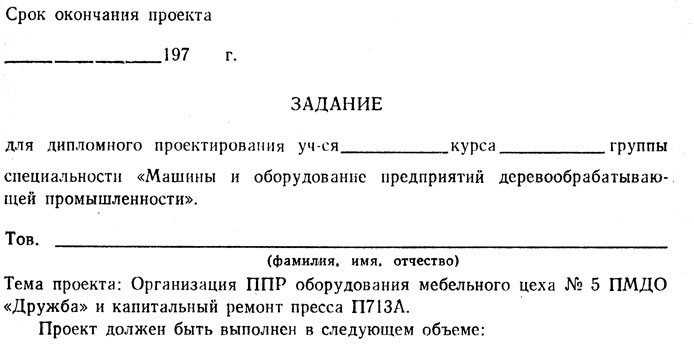

Объектом проекта организации ППР может быть один из цехов деревообрабатывающего комбината (фирмы) или небольшое деревообрабатывающее предприятие (фабрика). Для выполнения проекта на данную тему учащемуся дается бланк-задание, образец которого приводится ниже.

А. Пояснительная записка

I. Общая часть.

1. Введение,

2. Обоснование важности решаемой задачи.

II. Расчетно-технологическая часть.

1. Краткая характеристика предприятия.

2. Характеристика технологического оборудования цеха.

3. Ремонтная база предприятия.

4. Анализ постановки технического обслуживания в цехе.

5. Определение межремонтного цикла, межремонтного и межосмотрового периодов оборудования цеха.

6. Составление графика ППР.

7. Расчет количества цехового обслуживающего персонала.

8. Расчет материалов для ремонтов и технического обслуживания.

9. Организация смазочного хозяйства.

10. Составление дефектной ведомости на капитальный ремонт станка.

11. Определение трудозатрат на капитальный ремонт станка.

12. Составление технологической карты и плана-графика на капитальный ремонт станка.

13. Технология капитального ремонта станка.

14. Монтаж, наладка, пуск и сдача в эксплуатацию отремонтированного станка.

III. Энергетическая часть.

Расчет потребности в силовой электроэнергии.

IV. Охрана труда.

Мероприятия по технике безопасности, противопожарной безопасности, охране природы и гражданской обороне. V. Конструктивная часть.

Описание конструкции приспособления и силовые расчеты. VI. Экономическая часть.

Расчет экономической эффективности проекта.

Б. Графическая часть

1. График ППР цеха ............. 1 лист

2. Технологическая карта и план-график проведения капитального ремонта.......................... 0,5-1 лист

3. Узел станка, проходящего капитальный ремонт, или приспособление для ремонтных работ ............. 1 лист

4. Детали станка, восстановленные или изготовленные при капитальном ремонте ......................... 1,5-2 лиСта

В. Изготовление модели

Выполнить модель силового узла гидропресса П713А (цилиндр, поршень и уплотнительное устройство), длина цилиндра и поршня -350 мм, остальные размеры в масштабе 1:2,5. Материал модели - дерево.

Зам. директора по учебной части.____________________

Руководитель дипломного проекта.____________________

Дата выдачи задания______________197 г.

Общая часть

При разработке общей части проекта, т.е. разделов "Введение" и "Обоснование важности решаемой задачи", следует руководствоваться методикой выполнения этих разделов, изложенной в гл. IV.

Расчетно-технологическая часть

1. Краткая характеристика предприятия. Методика выполнения этого раздела дана в одноименном разделе гл. II.

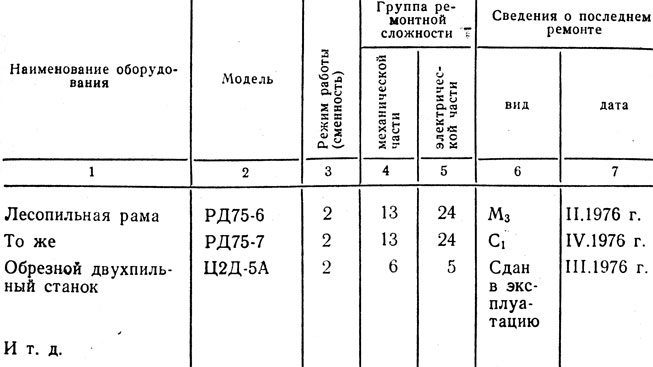

2. Характеристика технологического оборудования цеха. В этом разделе должна быть представлена табл. 50, в которой содержатся необходимые для проектирования сведения о технологическом оборудовании, рассматриваемом в проекте цеха. Гр. 1, 2, 3, 6, 7 заполняются во время технологической или преддипломной практики.

Таблица 50. Характеристика оборудований цеха

(Примечание. Сведения об оборудовании собственного изготовления и модернизированном даются отдельной таблицей, пример выполнения которой дан в табл. 30. В этом же разделе даются рекомендации по определению группы ремонтной сложности оборудования. После этого оборудование собственного изготовления и модернизированное записывается в табл. 50.)

3. Ремонтная база предприятия. В этом разделе необходимо написать, имеется ли на рассматриваемом предприятии ремонтно-механический цех (мастерская), какие отделения и какие группы станков работают в нем, насколько современно оборудование и достаточны ли его возможности для ремонта деревообрабатывающих станков цеха, насколько качественно и своевременно выполняются ремонтным цехом плановые ремонты оборудования, рассматриваемого в проекте цеха. Указывается также, имеются ли в рассматриваемом деревообрабатывающем цехе металлорежущие станки, каково их техническое состояние, как обеспечен цех запчастями и кто их изготовляет.

4. Анализ постановки технического обслуживания в цехе. Данный раздел разрабатывается в соответствии с методикой, изложенной в гл. IV, пункт 3, но изложение поставленных там вопросов ведется в масштабе рассматриваемого в проекте деревообрабатывающего цеха.

5. Определение межремонтного цикла, межремонтного и межосмотрового периодов оборудования цеха. Устанавливается перечень и последовательность выполнения ремонтных работ и работ по техническому обслуживанию оборудования цеха в период между капитальными ремонтами или между вводом в эксплуатацию и первым капитальным ремонтом. Для этого, руководствуясь справочником [10, с. 22-28, табл. 4], оборудование рассматриваемого цеха делится по продолжительности межремонтного цикла на группы и составляется таблица продолжительности и структуры межремонтного цикла оборудования данного цеха. Пример составления этой таблицы дан в гл. IV, раздел V (см. табл. 32).

Межремонтный цикл в годах, межремонтный и межосмотровой периоды в месяцах определяются в соответствии с методикой, данной в гл. IV, раздел 5.

6. Составление графика ППР. График ПНР оборудования цеха составляется в форме табл. 16, гл. II. Данные для заполнения граф этой таблицы берутся из таблицы, составленной в разделе 5.

7. Расчет количества цехового обслуживающего персонала. На деревообрабатывающих предприятиях ремонтно-профилактическое хозяйство может быть централизованным, децентрализованным и смешанным. При централизованной системе плановые ремонты и осмотры выполняются ремонтно-механическими цехами и только технадзор - дежурным персоналом деревообрабатывающего цеха (дежурными слесарями и электриками, смазчиками, шорниками). При смешанной системе профилактические мероприятия, т.е. технадзор, осмотры малые и средние ремонты выполняются слесарями цеховой ремонтной группы, а капитальные ремонтно-механическим цехом. При децентрализованной системе технадзор и все ремонты оборудования поручаются цеховой ремонтной группе. Поэтому при расчете количества цехового обслуживающего персонала необходимо указать, какая система ремонтов существует на том предприятии, в которое входит рассматриваемый в проекте цех.

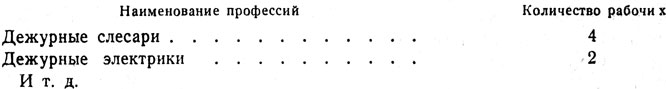

При централизованной системе расчет сводится к определению количества дежурного персонала по нужным для данного цеха профессиям. Расчет ведется по методике, данной в гл. IV (раздел 6, пункт 1).

(Примечания: 1. Сумма ремонтных единиц для механической и электрической частей берется из графика ППР оборудования цеха (см. табл. 16).

2. При расчете количества дежурных электриков норма технического обслуживания берется равной 550 рем. ед. (электрическая часть) на одного человека. В конце расчета приводится ведомость дежурного персонала цеха.)

Ведомость дежурного персонала цеха

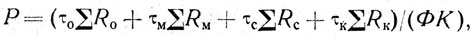

При смешанной системе, кроме количества дежурного персонала, рассчитывается количество слесарей-ремонтников по I формуле

где: ΣR0, ΣRм, ΣRс - суммарное количество ежегодно ремонтируемых ремонтных единиц при осмотре, малом и среднем ремонтах (берется из табл. 16);

τо, τм, τс - нормативы времени на ремонтную единицу для осмотра, малого и среднего ремонтов, ч (берутся из табл. 35, гл. IV);

Ф - действительный годовой фонд времени рабочего (см. расчет в экономической части, раздел III), ч;

К - коэффициент переработки норм (К = 1,05 ... 1,1).

При децентрализованной системе, кроме количества дежурного персонала, рассчитывается количество слесарей-ремонтников

где ΣRк - суммарное годовое количество ремонтных единиц оборудования, проходящего капитальный ремонт;

τк - нормативы времени на ремонтную единицу при капитальном ремонте, ч.

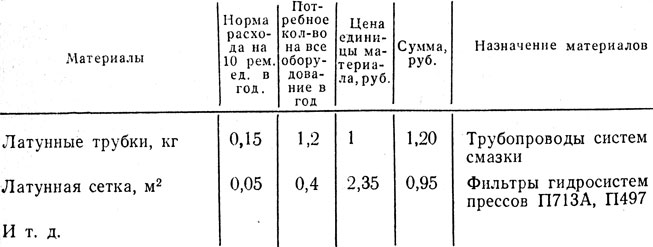

8. Расчет материалов для ремонтов и технического обслуживания. Определяется потребное количество покупных комплектующих изделий, т. е. цветных сплавов, крепежных деталей, приводных цепей и ремней, подшипников, шлангов и других технических изделий. Рассчитываются только те материалы, которые необходимы для работы оборудования цеха. Расчет представляется в виде ведомости, пример выполнения которой дается в табл. 51. Нормы расхода материалов берутся из табл. 39, а также из книг [10, с. 218-222] и [32, с. 91].

Таблица 51. Ведомость потребного количества и стоимости покупных комплектующих изделий для ремонта и технического обслуживания______цеха

Потребное количество материалов K = ΣRn/10, где ΣR - суммарное количество ремонтных единиц (мехчасти) оборудования цеха (берется из графика ППР - табл. 16); n - норма расхода на 10 рем. ед. (или на 1 физическую единицу).

9. Организация смазочного хозяйства цеха. В данном пункте подчеркивается, что надежность и долговечность станков и их бесперебойная работа между плановыми ремонтами в значительной мере зависит от своевременной смазки деталей и узлов этих станков и правильного выбора смазочных материалов. Дается анализ существующей в цехе организации смазочного хозяйства. При этом указывается, кто отвечает за организацию этого хозяйства, какие сорта смазки применяются в цехе, кто доставляет туда масло и смазывает оборудование, как хранится смазка и как она учитывается.

При анализе ориентируются на современную и прогрессивную организацию смазочного хозяйства, когда на каждую единицу оборудования составляется карта смазки; каждый сорт смазки условно обозначается определенным цветом (кодируется). На каждом станке в местах смазки прикрепляются металлические ярлыки, на которых наносится условное обозначение сорта (вида) смазки. Это же условное обозначение наносится на банки и резервуары со смазкой. Смазка к рабочим местам развозится на специально оборудованных ручных тележках с емкостями и инструментами для смазки, а также ящиком с картами смазки станков. При разработке этого пункта знакомятся с учебными материалами по вопросам смазки [31, 35, 40].

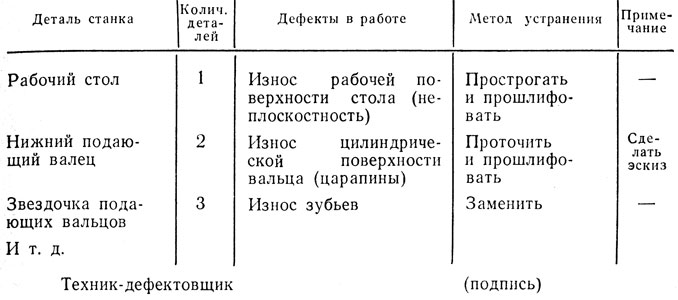

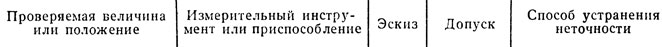

10. Составление дефектной ведомости на капитальный ремонт станка. Для лучшей организации капитального ремонта составляется дефектная ведомость. В нее заносятся дефекты в работе данного станка, выявленные путем наружного осмотра и замеров с сопоставлением их с принятыми для данной детали или узла нормами точности (допусками). Ведомость составляется во время прохождения производственной технологической или преддипломной практики. Одновременно с этим выполняются эскизы четырех - восьми подлежащих ремонту или замене деталей станка (формат 11, карандашом, от руки). Пример составления дефектной ведомости приводится в табл. 52.

Таблица 52. Дефектная ведомость на капитальный ремонт рейсмусового станка СР6-6, инв. № 16 цеха № 6 Майкопского ПМДО "Дружба" (составлена 5 февраля 1977 г.)

За время составления дефектной ведомости необходимо ознакомиться с нормами точности (допусками) на данный станок. Эти нормы приводятся в паспорте станка, а также в справочной литературе [2; 31, табл. 60; 40, табл. 19; 43, табл. 272]. Надо также детально ознакомиться с конструкциями узлов станка по чертежам, имеющимся в .приложении к техническому паспорту или в справочниках-каталогах, например [8].

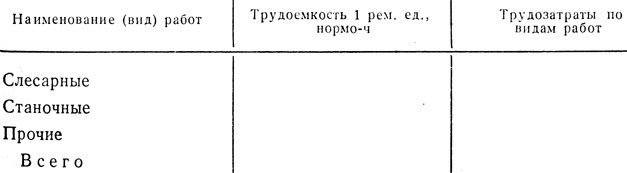

11. Определение трудозатрат на капитальный ремонт станка. Трудозатраты на капитальный ремонт механической части станка по отдельным видам работ (нормо-ч) T = Rtк, где R - ремонтная сложность оборудования, рем. ед.; tк - норматив трудоемкости на 1 рем. ед. при капитальном ремонте (см. табл. 35), нормо-ч. По этой формуле определяются трудозатраты на слесарные, станочные и прочие работы и полученные результаты записываются в форму 5.

Форма 5. Трудозатраты по отдельным видам работ

Ремонтный цикл электрической части станка значительно продолжительнее, чем механической. Следовательно, они могут совпадать только через несколько циклов (1 ... 2). Трудозатраты на капитальный ремонт электрической части определяются лишь в случае совпадения обеих частей.

Трудозатраты на капитальный ремонт электрической части станка рассчитываются по той же формуле и методике, что и механической, но в формулу ставится величина ремонтной сложности электрической части и нормативы трудоемкости на ремонтную единицу электротехнического оборудования (см. табл. 35).

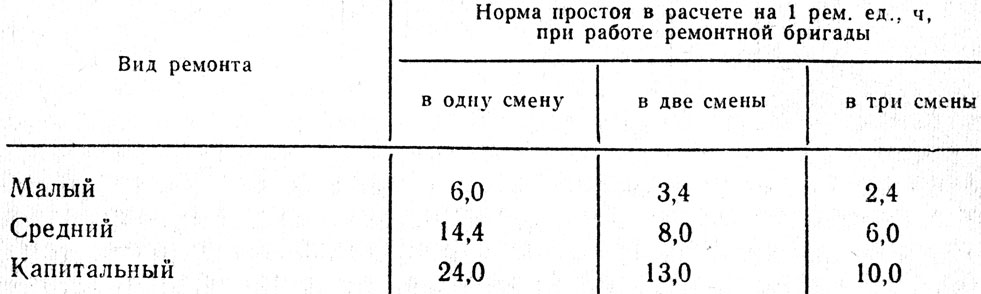

12. Составление технологической карты и плана-графика на капитальный ремонт. Капитальный ремонт содержит полную разборку станка, ремонтные работы, сборку, проверку правильности взаимодействия узло>в и механизмов, сдачу станка в эксплуатацию. Большой объем и разнообразие работ, выполняемых при капитальном ремонте, вызывают значительные плановые простои станков, поэтому требуется тщательная подготовка к этому ремонту для завершения его в установленные сроки. Нормы простоя оборудования на плановых ремонтах даны в табл. 53.

Таблица 53. Нормы простоя оборудования на плановых ремонтах

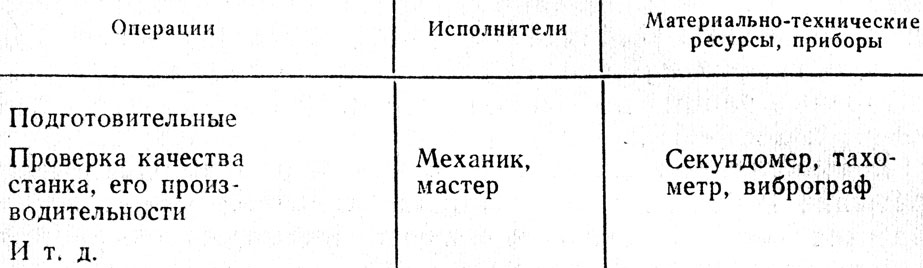

Одно из важнейших мероприятий подготовки к капитальному ремонту - составление его технологической карты. При этом следует помнить, что разборка и последующая сборка станка проводятся в строгой последовательности по узлам и деталям, так как в противном случае осложняются разборочные и сборочные работы, значительно удлиняется простой станка в ремонте и появляются непроизводительные трудозатраты. После подготовительных операций отключается от источников тока электропривод станка, а затем снимаются ограждения, ременные и цепные передачи и станок расчленяется на сборочные единицы для удобства их разборки на отдельном рабочем месте параллельно с основной разборкой станка. Сборочные единицы, заменяемые полученными с завода-изготовителя новыми, в перечень операций разборки не записываются. Основой для планирования операций технологической карты в разделе "Ремонт и восстановление деталей" является дефектная ведомость. Технологическая карта дается в виде табл. 54. С примером ее выполнения дипломник знакомится в учебнике [40, с. 398, приложение 3].

Для составления плана-графика капитального ремонта обосновывается выбор его метода и сменность работы ремонтной бригады, которые принимаются за основу при составлении плана-графика. Перед выбором метода ремонта знакомятся с материалом, изложенным в учебниках [31, с. 197-199 и 40, с. 357-361]. Затем определяется продолжительность в капитальном ремонте (сутки) П=Rn/24, где n - норма простоя на ремонте на одну ремонтную единицу (берут из табл. 53), ч.

Таблица 54. Технологическая карта капитального ремонта _____ станка

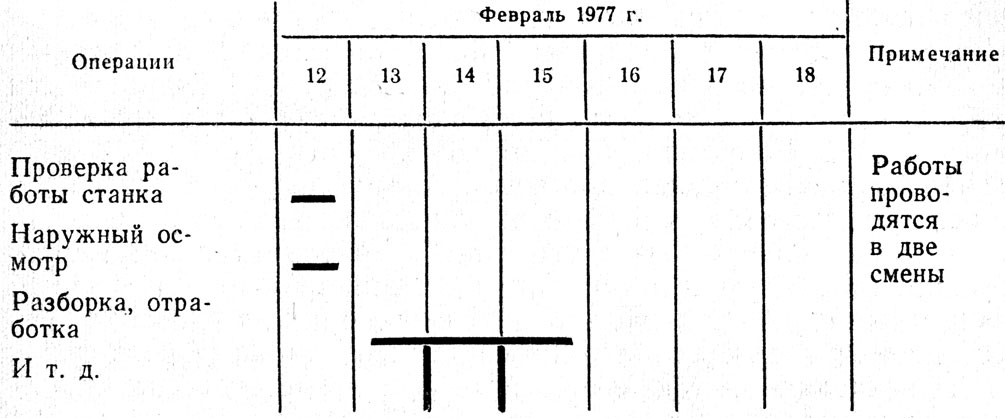

План-график составляется в форме таблицы (форма 6), в которую записываются основные (узловые) операции капитального ремонта.

Форма 6. План-график капитального ремонта ______ станка

Полученная расчетом по приведенной форме продолжительность ремонта в сутках распределяется по операциям. При этом разборка станка составляет 20 ... 25% общего объема работ. Узловыми операциями ее являются разборка на сборочные единицы и детали, очистка, промывка, протирка, просушка разобранных сборочных единиц и деталей, установление степени изношенности сборочных единиц, деталей и возможности их использования в дальнейшем. Сборка, регулировка, настройка и испытание перед сдачей станка в эксплуатацию занимают 25% и более времени, отведенного на капитальный ремонт. Остальное расчетное время затрачивается на ремонтно-восстановительные операции, а также на подтяжку, крепление и замену износившихся частей.

Пример составления плана-графика капитального ремонта станка приведен в учебнике [40, с. 401]. Более подробный и точный план-график на основе расчета трудозатрат на ремонтные и сборочные работы по каждой сборочной единице дан в учебнике [6, с. 248-251].

13. Технология капитального ремонта станка. Рассмотрение и решение вопросов технологии капитального ремонта рекомендуется вести поэтапно в последовательности, соответствующей технологической карте.

Подготовительные работы. Перед остановкой на ремонт оборудование очищается от грязи и пыли, после чего представитель отдела главного механика, механик производственного цеха и мастер или бригадир ремонтников проводят наружный осмотр и испытания на ходу станка. При этом устанавливается комплектность механизмов станка, отмечаются задиры, вмятины, трещины, изгибы и другие дефекты, видимые без разборки механизма. В результате опроса работающего устанавливаются недостатки, свойственные станку при разных режимах работы, а также выявляется состояние его механизмов.

Кроме подробного описания состояния станка после наружного осмотра должны быть приведены характерные виды технического брака обработанных на нем изделий, по которым можно судить об износе той или иной сборочной единицы или детали станка и о том, что надо сделать для устранения данного брака. Например, при обработке заготовок на станке ЦДК5 неровный пропил с рваными кромками указывает на радиальные и осевые зазоры в подшипниках пильного вала или на биение пильных зажимных шайб. Устранить данный брак можно (после уточнения) сменой подшипников и проточкой зажимных шайб. С видами технического брака и способами его устранения следует ознакомиться в справочнике [2, раздел III]. Перечисляются также запасные сборочные единицы (узлы) и детали, которые надо изготовить заблаговременно до начала ремонта, а также материалы, подъемные и транспортные механизмы, приспособления и инструменты, которые потребуются для капитального ремонта данного станка.

Разборка. Описываются рабочие операции и порядок разборки одной-двух сборочных единиц станка, перечисляются инструменты и приспособления, применяемые при этом, дается эскиз приспособления. Указывается, где разбирается сборочная единица на детали, чем транспортируются, как и где моются, обтираются и сушатся детали, где и какими инструментами проводится дефектация их, совмещаются ли по времени операции разборки и дефектации, где хранятся детали после разборки.

Восстановление деталей. Характеризуются способы восстановления деталей [14, с. 81-83], сообщается, какие из них применяются при ремонтах деревообрабатывающего оборудования, какие детали рассматриваемого в проекте станка подвергаются восстановлению, описывается способ и указывается последовательность восстановления одной-двух деталей (желательно сопрягаемых), дается эскиз детали с указанием места восстановления, подчеркивается экономическая целесообразность восстановления перечисленных деталей.

Сборка. Дается последовательность сборки рассматриваемого в проекте станка и подробно описывается сборка одной из сборочных единиц. Указывается, как правильно собирать подшипниковые узлы, зубчатые и червячные передачи, как контролировать их сборку. Перечисляются инструменты и приспособления, применяемые при сборке. Если станок имеет маховики и другие быстроизнашивающиеся детали, описывается их статистическая балансировка. С материалом по данным вопросам знакомятся в книгах [6, 14, 40].

14. Монтаж, наладка, пуск и сдача в эксплуатацию отремонтированного станка. Приводятся общие требования к точности взаимного расположения сборочных единиц; даются нормы точности сборки; выполняется схема (эскиз) проверок на точность. Нормы точности сборки и схемы проверок указываются в форме 7.

Форма 7. Нормы точности сборки _______ станка

Для составления этой формы знакомятся с материалом справочника [2, раздел III]. Затем сообщается о режущем инструменте станка и способе его установки (наладки), описывается наладка прижимных и подающих устройств, установка ограждений, эксгаустерных приемников, дается схема наладок (выверок) режущего инструмента. По данному вопросу знакомятся с материалом учебников [37 и 10].

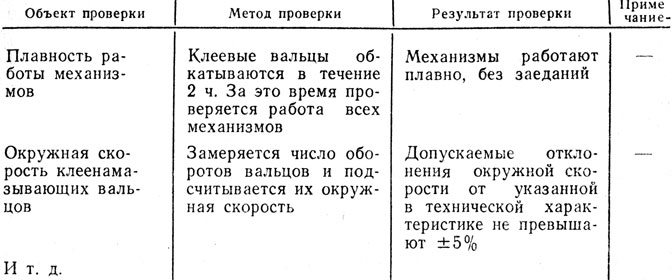

При сдаче после капитального ремонта в эксплуатацию станок испытывается на холостом ходу и под нагрузкой. Методы проверок и результаты их записываются в табл. 55.

Методы испытаний даются в руководствах (в приложении к техническому паспорту) на деревообрабатывающие станки, которые высылаются вместе со станком заводом-изготовителем и хранятся в отделе главного механика предприятия.

Таблица 55. Проверка на холостом ходу вышедших из капитального ремонта клеевых вальцов КВ-18

Экономическая часть

Переход промышленности на новые методы планирования и экономического стимулирования на основе хозяйственного расчета, условия платы за фонды, а отсюда необходимость для предприятий наиболее полной фондоотдачи неизмеримо усиливают значение рациональной эксплуатации оборудования. Большую роль на данном этапе играет планово-предупредительный ремонт (ППР) оборудования, его правильное техническое применение на основе внедрения современных технических и экономических мероприятий.

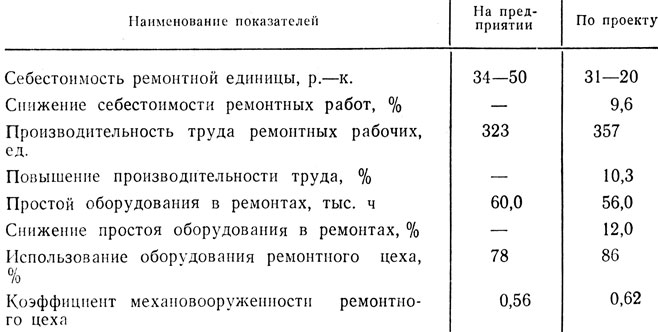

В экономической части в расчетах даются следующие экономические показатели организации ППР на предприятии: снижение себестоимости ремонтных работ; повышение производительности труда ремонтных рабочих; снижение простоя оборудования в ремонтах; снижение аварий, поломок оборудования; использование оборудования ремонтных цехов; механовооруженность ремонтного рабочего и агрегата. Данные для расчетов берутся на предприятиях (существующих) и из проекта (проектируемых), так как все расчеты ведутся методом сравнения.

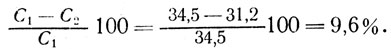

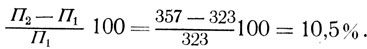

1. Снижение себестоимости ремонтных работ. Характеризует эффективность внедрения новых технологических процессов восстановления деталей, ремонта оборудования и его рациональной организации, зависит от централизации изготовления смежных деталей. Рассчитывается по формуле (C1 - С2)100/С1, где C1 - себестоимость всех выполненных в течение года работ по данным предприятия, руб.; С2 - то же, по проекту.

В данном случае для расчета целесообразно принимать не все статьи затрат в себестоимости ремонта оборудования, а только те, которые изменяются в результате улучшения (централизации) ППР (табл. 56):

потребное количество материалов берется из технологической части и умножается на средневзвешенную цену по предприятию или цену по прейскуранту - 541 тыс. руб.;

заработная плата основных и вспомогательных рабочих по цеху РМЦ (если ППР централизован) или ремонтных служб (если ППР ведется непосредственно ремонтными группами данного цеха). Заработная плата по тарифу плюс премии и доплаты 25 . .. 30% составляют основную заработную плату. Дополнительная заработная плата составляет 8 ... 10% основной, 4,7% - начисления соцстраху от основной заработной платы с дополнительной. Вся сумма заработной платы и отчислений в данном примере 65 тыс. руб.;

расход электроэнергии берется из технологической части проекта и умножается на стоимость 1 кВт⋅ч. В данном примере этот расход равен 18 тыс. руб.;

количество единиц ремонтной сложности. В данном примере оно не изменяется (20 000): С1 = 34 р. 50 к., С2 = 31 р. 20 к. Тогда снижение себестоимости ремонтных работ составит:

Таблица 56. Смета затрат на ремонтные работы

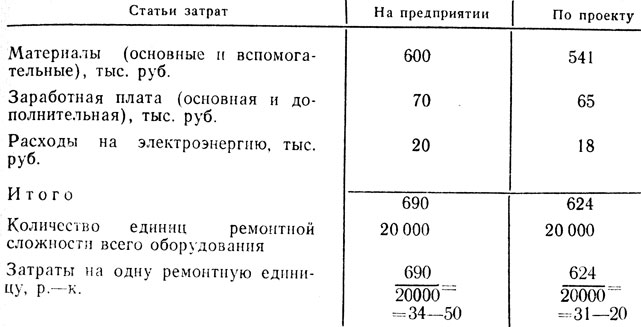

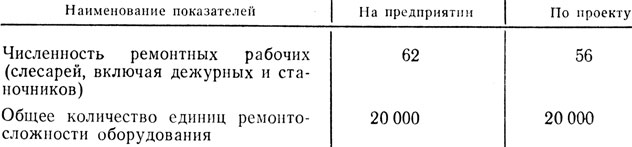

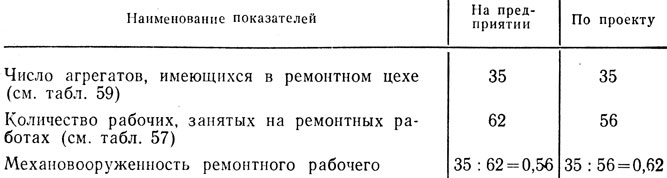

2. Повышение производительности труда ремонтных рабочих. Характеризует организацию труда и загруженность ремонтных рабочих, дает возможность сравнить организацию ремонтных служб на предприятии и по проекту. Определяется по формуле (П2-П4)/П1⋅100, где П1 - производительность труда ремонтных рабочих в единицах ремонтной сложности действующего оборудования на ремонтного рабочего (по данным предприятия); П2 - то же, по проекту (табл. 57). Производительность П1 = 2000/62 = 323; П2 = 2000/56 = 357 ед. Тогда повышение производительности ремонтных рабочих

Таблица 57. Расчет производительности труда

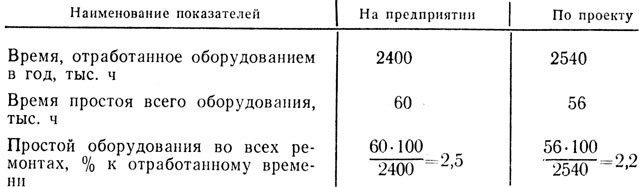

3. Снижение простоя оборудования в ремонтах. Обеспечивает выпуск на том же оборудовании дополнительного количества продукции и снижение ее себестоимости. Если Пр1 простой оборудования во всех ремонтах, % к отработанному времени (по предприятию), Пр2 - то же по проекту (табл. 58).

Таблица 58. Расчет снижения простоя оборудования в ремонтах

Снижение простоя оборудования в ремонтах составит

4. Снижение аварий, поломок оборудования. Характеризует эффективность внедрения системы ППР, качество эксплуатации оборудования. По проекту аварии не планируются, следовательно, рассчитывать их не нужно.

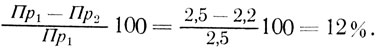

5. Использование оборудования ремонтных цехов. Определяют в процентах по фактически отработанному времени оборудованием ремонтных цехов; данные берутся на предприятии и по проекту (см. табл. 59).

Таблица 59. Расчет использования оборудования цеха

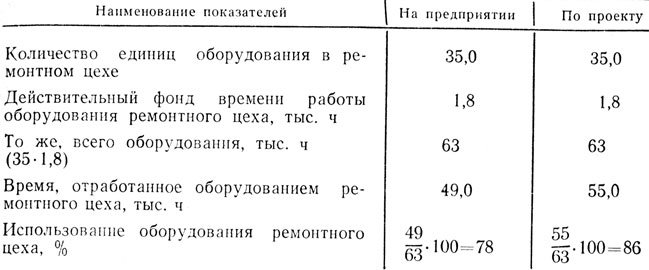

6. Механовооруженность ремонтного рабочего и агрегата. Характеризует степень механизации ремонтных работ, облегчение труда ремонтных рабочих (табл. 60).

Таблица 60. Расчет механовооруженности ремонтных рабочих

Ниже приводится сводная ведомость показателей.

Таблица 61. Сводная ведомость технико-экономических показателей

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'