Глава IV. Методическое руководство к дипломному проекту на тему "Проектирование (реконструкция) ремонтно-механического цеха для централизованного проведения ремонтов и организация ппр оборудования деревообрабатывающего предприятия"

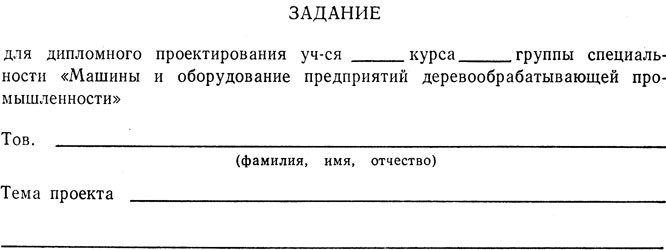

Для выполнения проекта на указанную тему учащемуся выдается бланк-задание, образец которого приводится ниже.

Проект должен быть выполнен в следующем объеме:

А. Пояснительная записка

I. Общая часть

1. Введение

2. Обоснование важности решаемой задачи

II. Расчетно-технологическая часть

1. Характеристика предприятия

2. Системы ППР и методы ремонтов

3. Анализ постановки ремонтного дела и технического обслуживай на предприятии

4. Характеристика деревообрабатывающего и металлорежущего оборудования на предприятии

5. Определение межремонтного цикла, межремонтного и межосмотрового периодов

6. Расчет трудоемкости ремонта оборудования

7. Расчет и выбор потребного оборудования для РМЦ

8. Расчет годовой потребности материалов для РМЦ

9. Составление графика ППР оборудования РМЦ

III. Строительная часть

Определение площади РМЦ и планировка оборудования

IV. Энергетическая часть

1. Расчет потребления пара на отопление и бытовые нужды

2. Расчет потребности в воде.

V. Конструктивная часть

Описание конструкции приспособления

VI. Экономическая часть

Расчет экономической эффективности проекта

Б. Графическая часть

1. План ремонтно-механического цеха ........ 0,5-1 лист

2. График ППР......цеха................... 0,5-1

3. Сборочный чертеж приспособления (узла)... 1

4. Чертежи деталей .................. 1-2 листа

Изготовление модели

__________________________________________________________

__________________________________________________________

Зам. директора по учебной части

Руководитель дипломного проекта

Дата выдачи задания______________197___г.

Общая часть

1. Введение. Подчеркивается значение продукции, выпускаемой для народного хозяйства СССР предприятиями лесной и деревообрабатывающей промышленности. Указываются важнейшие решения партии и правительства по дальнейшему развитию лесной и деревообрабатывающей промышленности и задачи, поставленные перед ней пятилетним планом развития народного хозяйства СССР. Особо выделяются задачи, поставленные перед отраслью деревообрабатывающей промышленности, к которой относится предприятие, где находится объект проекта. Для этого раздела рекомендуются материалы решений партии и правительства по развитию народного хозяйства СССР, а также материалы газеты "Лесная промышленность", журнала "Деревообрабатывающая промышленность", реферативных сборников "Механическая обработка древесины", "Мебель", "Фанера и плиты" и др.

2. Обоснование важности решаемой задачи. Подчеркивается значение правильной организации ремонтного дела на деревообрабатывающих предприятиях, влияние своевременного проведения планово-предупредительных ремонтов (ППР) на долговечность оборудования, его производительность и себестоимость продукции, выпускаемой предприятием. Дается краткая общая характеристика постановки ремонтного дела на нем и указываются наиболее важные мероприятия для ее улучшения, а также намечается ожидаемый эффект от внедрения этих мероприятий.

Расчетно-технологическая часть

1. Характеристика предприятия. Методика выполнения этого раздела дается в соответствующем разделе гл. II.

2. Системы ППР и методы ремонтов. В этом разделе характеризуются системы ППР и методы ремонтов, которые могут применяться на предприятиях лесной и деревообрабатывающей промышленности, указываются их недостатки и преимущества, область применения, приводится структурная схема каждой системы ППР, указываются направления упорядочения ремонтов и ухода за оборудованием.

Методы ремонтов (универсальный, специализированный узловой, агрегатно-узловой, поточный) выбираются в зависимости от характера и объема работ. Наиболее несовершенной организацией ремонта является универсальный метод, применяемый в небольших ремонтных хозяйствах. Более прогрессивным является специализированный узловой метод, рекомендуемый при средних и особенно капитальных ремонтах. При агрегатно-узловом методе изношенные узлы станков заменяются исправными из специального оборотного фонда, а вышедшие из строя отправляются в центральные ремонтно-механические мастерские или на ремонтные заводы. Агрегатно-узловой метод наиболее целесообразен для поточных, конвейеризированных и автоматизированных производств при текущих и средних ремонтах. Высшей формой ремонтных работ является поточный метод, позволяющий получить высокую производительность при минимальной затрате времени и высоком качестве работы.

3. Анализ постановки ремонтного дела и технического обслуживания на предприятии. Указывается, какая система ППР действует в данный момент и какие методы ремонтов применяются на рассматриваемом предприятии. Вскрываются недостатки технической эксплуатации оборудования, т. е. проверяется, имеются ли на предприятиях (в цехах) правила технической эксплуатации станков, знают ли эти правила рабочие, обслуживающие станки, проводятся ли занятия с рабочими по правилам технической эксплуатации для получения ими квалификации и соответствующего разряда. Указывается также, как осуществляется контроль за выполнением правил технической эксплуатации оборудования и кто осуществляет этот контроль. Приводится пример наблюдения за тем, насколько ответственно проходит передача станочниками оборудования от смены к смене и имеется ли при этом периодический контроль со стороны мастеров, механика и дежурных слесарей. Характеризуется постановка технического обслуживания оборудования, т. е. отмечается, насколько загружен работой дежурный персонал цехов (дежурные слесари, электрики, смазчики), имеются ли в цехах инструкции обязанностей этого персонала, карты технического надзора за оборудованием, пользуются ли ими, имеются ли на рабочих местах карты смазки, кто осуществляет смазку и соблюдаются ли ее сроки, закрепляются ли на предприятии группы станков за слесарями цеховой ремонтной группы для ответственного периодического наблюдения за техническим состоянием этих станков, имеется ли в цехах журнал технического обслуживания, регулярно ли, правильно и полно он заполняется. Подчеркивается значение этого журнала для оценки работы дежурного персонала на данном предприятии. Далее характеризуется состояние техники безопасности и промсанитарии на предприятии (в цехе), для чего проверяется наличие журналов записи инструктажа, инструкций и плакатов по технике безопасности, ограждений и других устройств, обеспечивающих безопасность и безвредность производства, обращается внимание также на эстетику производства. Отмечается также, имеются ли графики ППР на предприятии, в цехах, кто, когда и на какой период их составляет, соблюдаются ли сроки мероприятий системы ППР, указанные в графиках, где, кем и в какие дни (рабочие или выходные) проводятся осмотры, малые, средние и капитальные ремонты и по какой статье расходов. В заключение делаются выводы о том, насколько полно отвечает современным требованиям постановка технической эксплуатации, технического обслуживания и ремонтного дела на рассматриваемом предприятии, что предлагается для улучшения перечисленных мероприятий, указываются система ППР и методы ремонтов, принятые для проекта, и обосновывается их выбор. Отмечается также, насколько широко будет применяться в проектируемом РМЦ реставрация изношенных деталей, какие детали и какими методами будут реставрироваться.

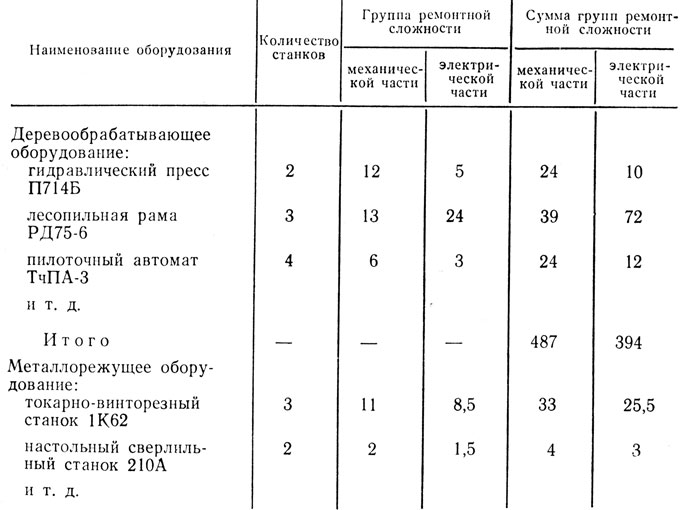

4. Характеристика деревообрабатывающего и металлорежущего оборудования предприятия. Даются те сведения об оборудовании предприятия, которые будут необходимы для дальнейших расчетов в проекте. При заполнении табл. 29 ... 36 надо иметь в виду, что согласно классификации, приведенной в справочнике [10], к деревообрабатывающему оборудованию относятся:

оборудование и станки, осуществляющие резание древесины со снятием или без снятия стружки, но с изменением размеров и формы заготовок;

вспомогательное технологическое оборудование и станки, не производящие резания древесины, но осуществляющие вспомогательные технологические операции (сборку, упаковку и т. п.);

околостаночные и транспортные механизмы, механизирующие станочные и околостаночные операции и перемещающие в цехах заготовки, детали, изделия и отходы производства;

заточные станки и оборудование для ухода за дереворежущим инструментом и подготовки его к работе.

Ввиду того, что на деревообрабатывающем предприятии всегда имеется некоторая часть оборудования собственного изготовления, предлагается заполнить табл. 29 установленного на предприятии стандартного оборудования и табл. 30 оборудования собственного изготовления (либо модернизированного). Тем самым принимается во внимание, что на стандартное деревообрабатывающее оборудование уже имеются группы ремонтной сложности, а на оборудование собственного изготовления эти группы устанавливаются самим дипломником, либо уточняются им для данного оборудования.

(Примечание. Сведения об оборудовании того цеха, для которого по согласованию с руководителем дипломного проектирования составляется график ППР, оформляются в таблицу (см. табл. 50).)

Таблица 29. Стандартное оборудование (предприятия, цеха)

Таблица 30. Оборудование собственного изготовления (либо модернизированное)

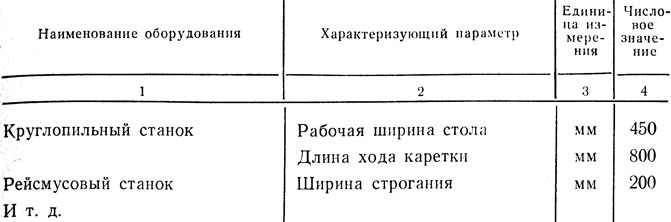

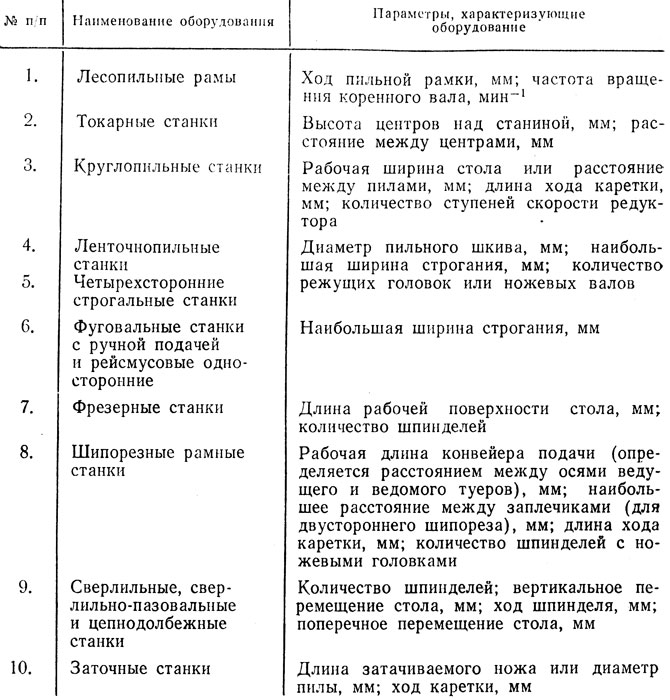

При заполнении гр. 2 табл. 30 руководствуются табл. 31, выбирая из нее параметры, соответствующие проектируемому танку. Группа ремонтной сложности (категория сложности ремонта) для стандартного (типового) оборудования принимаетcя по справочникам [10, с. 458-478, табл. 159-174] или [32, с. 81-86, табл. 20].

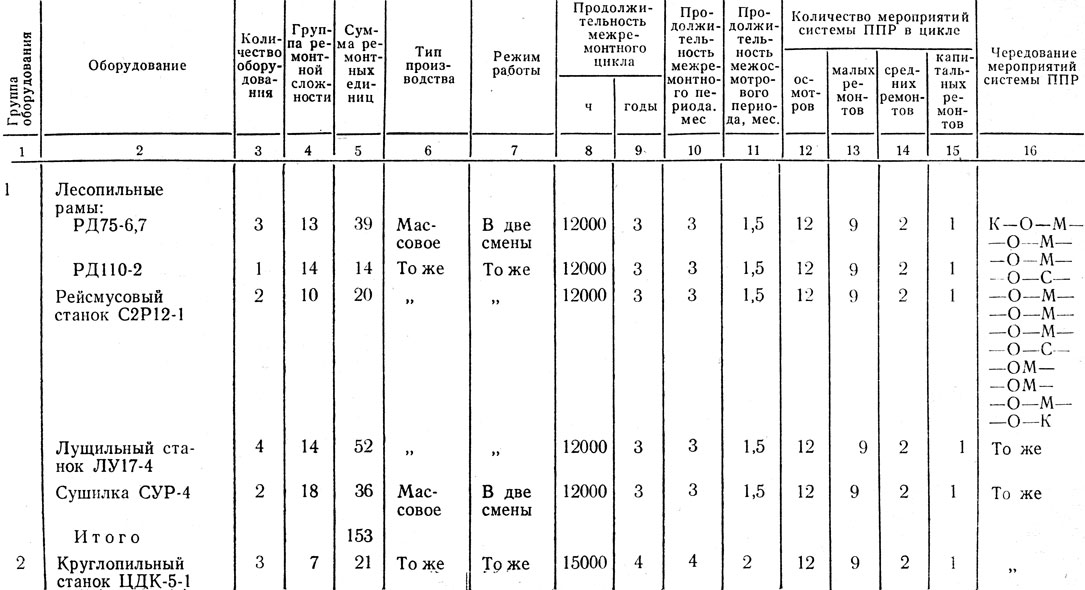

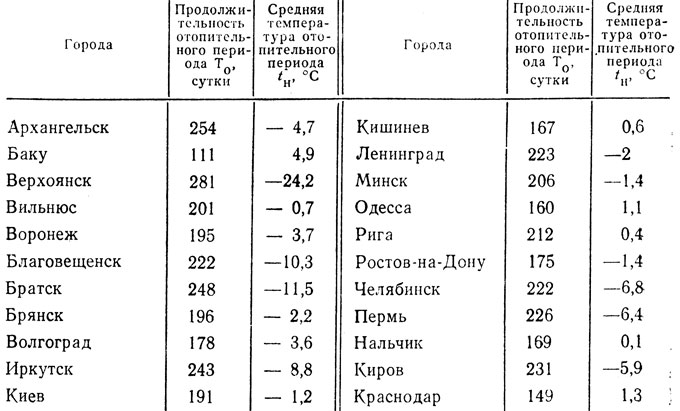

5. Определение межремонтного цикла, межремонтного и межосмотрового периодов. Устанавливается последовательность ремонтных работ и работ по техническому уходу за оборудованием между капитальными ремонтами или между вводом в эксплуатацию и первым капитальным ремонтом. Для этого оборудование, установленное на рассматриваемом предприятии, разделяется на группы [10, с. 23-24, табл. 4; с. 30- 31, табл. 5] по продолжительности межремонтного цикла определяется его структура (табл. 32).

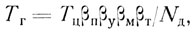

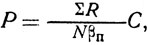

После распределения оборудования предприятия по трупам и заполнения граф 1 ... 9 и 13 ... 16 табл. 32 определяется продолжительность межремонтного цикла в годах, межремонтных и межосмотровых периодов в месяцах по каждой из представленных в табл. 32 групп оборудования. Продолжительность межремонтного цикла

где:

Тц -продолжительность межремонтного цикла (см. табл. 32), ч;

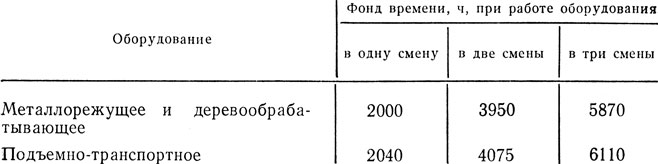

Nд - действительный (расчетный) годовой фонд времени работы оборудования (табл. 33), ч;

βп - коэффициент, учитывающий тип производства (берется для всех групп оборудования; в массовом и крупносерийном производстве βп = 1, в серийном βп = 1,3, в индивидуальном и мелкосерийном βп = 1,5);

βу, βм, βт - коэффициенты, учитывающие условия эксплуатации оборудования, род обрабатываемого материала и массу станка (берутся только для металлорежущих станков) 10, с. 36-37.

Таблица 31. Основные (расчетные) параметры станков

Полученная продолжительность округляется с точностью до 0,5 года. Продолжительность межремонтного периода

Таблица 32. Продолжительность и структура межремонтного цикла оборудования______(Наименование предприятия)_____ по группам

tp = Тг12/nмnсnк.

Продолжительность межосмотрового периода

Т0 = Тг12/n0 + nм + nс + nк,

где n0, nм, nc, nк - соответственно количество осмотров, малых, средних и капитальных ремонтов в межремонтном цикле, при этом nк = 1.

Полученные числовые значения Тг, tp, t0 заносятся в соответствующие графы табл. 32. Устанавливается и заносится в гр. 16 табл. 32 порядок чередования мероприятий системы ППР. При этом следует руководствоваться книгой [10, с. 22-28], а также пунктом 11 расчетно-технологической части в гл. II данного пособия.

Таблица 33. Действительный (расчетный) годовой фонд времени работы оборудования

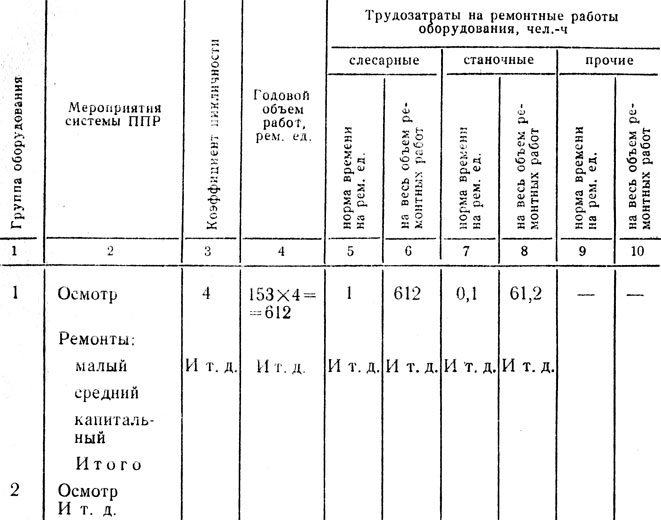

6. Расчет трудоемкости ремонта оборудования. Для дифференцирования и, следовательно, упрощения подсчета объема ремонтных работ вводится коэффициент цикличности для всех мероприятий системы ППР по каждой группе оборудования. Коэффициентом цикличности называется количество периодических ремонтных работ за год: Кц = Пц/Тг, где Пц - число мероприятий системы ППР в межремонтном цикле.

(Пример. Найти для оборудования первой группы коэффициент цикличности осмотров Кц.о. По табл. 32 находим число осмотров Пц.о = 12 (см. гр. 12) и продолжительность цикла при работе в две смены Тг = 3 года (см. гр. 9). Тогда Кц.о = 12/3 = 4.)

Подобным путем находятся остальные коэффициенты цикличности; их числовые значения заносятся в гр. 3 табл. 34. Далее определяется годовой объем ремонтных работ в условных единицах ремонтной сложности А = ΣRKц, где ΣR - сумма ремонтных единиц данной группы оборудования.

(Пример. Определить объем ремонтных работ при осмотрах оборудования первой группы, если ΣR1 = 153 рем. ед. (см. табл. 32, гр. 5), а коэффициент цикличности по осмотрам Kц.o = 4 (см. табл. 34, гр. 3). A = ΣRKц.o = 153⋅4 = 612 рем. ед.)

Таблица 34. Годовая трудоемкость ремонта оборудования, чел.-ч

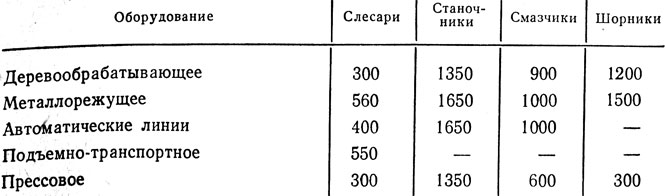

Таким же путем определяется объем ремонтных работ и по остальным мероприятиям системы ППР каждой группы оборудования. Полученные числовые значения заносятся в гр. 4 табл. 34. После определения годового объема ремонтных работ но всем группам оборудования заполняются гр. 5, 7, 9 табл.34 и рассчитываются трудозатраты в человеко-часах, а результаты расчета заносятся в гр. 6, 8 и 10 табл. 34. По каждой группе оборудования в этих же графах дается итоговый результат. Нормы времени на одну ремонтную единицу берутся из табл. 35.

Ремонтные операции по межремонтному обслуживанию весьма разнообразны по содержанию и условиям выполнения, в силу чего трудно поддаются учету, поэтому их объем определяется в следующем порядке.

1) Определяется численность рабочих для межремонтного обслуживания по каждой профессии для каждого вида оборудования по формуле

где ΣR - сумма ремонтных единиц данного оборудования, берется из табл. 32, гр. 5;

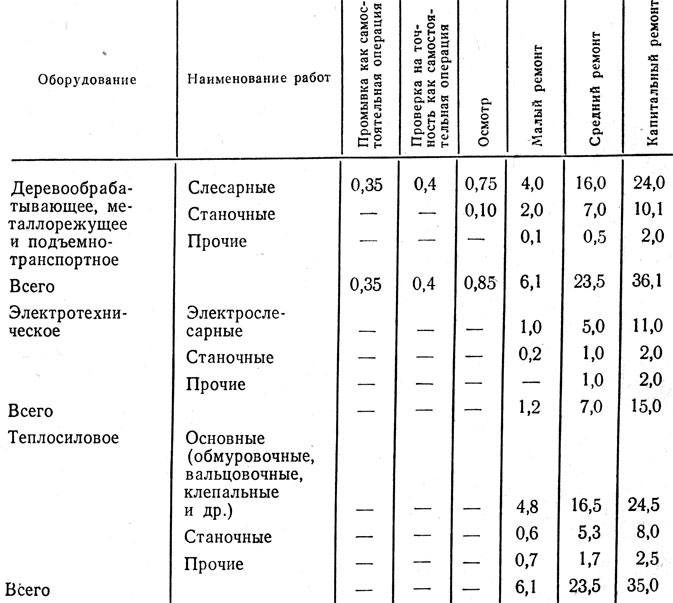

N - норма технического обслуживания на одного рабочего, рем. ед., берется из табл. 36;

βп - коэффициент, учитывающий тип производства; для индивидуального и серийного производства βп = 1, для крупносерийного и массового βп = 0,85;

С - число смен работы оборудования в сутки.

Таблица 35. Нормы времени на одну ремонтную единицу, ч

(Пример. Определить численность станочников Рcт для выполнения станочных работ по техническому обслуживанию деревообрабатывающего оборудования, работающих в массовом производстве в две смены. Общее количество ремонтных единиц деревообрабатывающего оборудования, т.е. оборудования 1-4-й групп, составляет ???R = 800. Норма обслуживания для одного рабочего-станочника N = 1350 рем. ед. (табл. 36). Так как производство массовое, βп = 0,85. Тогда Рст =800/(1350⋅0,85)⋅2 = 1,4.)

2) Суммируется численность рабочих отдельно по профессиям (слесари, станочники, смазчики, шорники) для всего оборудования предприятия, т. е. находят ΣРсл; ΣРст; ΣРсм; ΣРш.

Таблица 36. Нормы технического обслуживания оборудования для рабочего в смену, рем. ед

(Примечание. Нормативы предусмотрены для серийного и индивидуального производства.)

3) Определяется трудоемкость работ по межремонтному обслуживанию по каждой профессии (нормо-ч): Т=ΣРФ (в формулу ставятся соответственно ΣРсл; ΣРст; ΣРсм; ΣРш, где Ф - эффективный фонд рабочего времени [21, с. 118], ч.

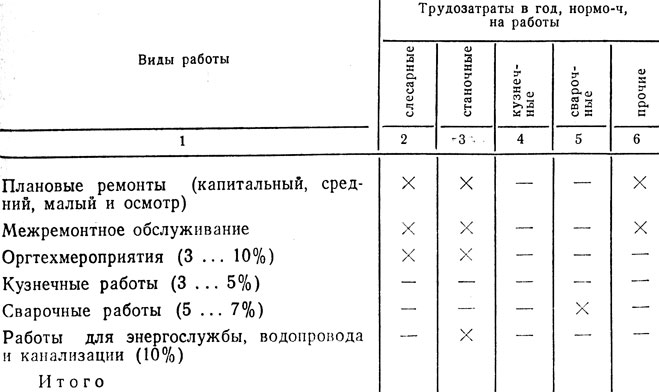

4) При определении трудозатрат на ремонтные работы учитываются кузнечные работы (3 ... 5%) и сварочные (5 ... 7%) от общего объема работ по плановым ремонтам (т.е. от суммы гр. 4 + гр. 5 табл. 37). Кроме того, учитываются трудозатраты по оргтехмероприятиям (реконструкция предприятия, модернизация оборудования, техника безопасности и т. п.). Для этого увеличиваются трудозатраты на слесарные, станочные и прочие работы на 8 ... 10% от затрат на эти виды работ при плановых ремонтах.

Для учета трудозатрат на работы для энергослужбы (электрооборудование, котельные установки и теплотрассы), а также внутреннего водопровода и канализации увеличиваются трудозатраты на станочные работы по плановым ремонтам на 10%.

Таблица 37. Годовые трудозатраты по всем видам работ

(Примечание. Заполнить графы, помеченные X.)

7. Расчет и выбор потребного оборудования для РМЦ. В зависимости от организации производственного процесса установленное ,в РМЦ оборудование работает в одну, две, три смены. Использование оборудования по сменам в течение суток характеризуется коэффициентом сменности, который представляет собой отношение числа фактически отработанных станко-смен (за месяц, квартал, год) к числу возможных станко-дней работы оборудования. Например, все установленные в РМЦ 20 станков в течение года отработали 14 520 станко-смен, цех работал 260 дней. Тогда коэффициент сменности работы РМЦ Кcм =14 520/(260⋅20) = 2,8, т. е. в среднем за сутки оборудование работало 2,8 смены. Потребное количество станков для РМЦ

Ср=ΣТ/(ФдКзКсм),

где ΣТ - годовой расчетный объем станочных работ по ремонту оборудования (см. табл. 34, гр. 8), нормо-ч;

Фд - действительный годовой фонд времени односменной работы одного станка (2000 станко-ч);

Kз - коэффициент загрузки оборудования (в среднем Кз - 0,8 ... 0,9);

Кcм - коэффициент сменности работы РМЦ (в проектном расчете с некоторой погрешностью берут Ксм равным числу смен работы оборудования в сутки согласно принятому режиму работы РМЦ).

После определения потребного количества станков РМЦ устанавливается численный состав основного станочного оборудования по технологической применяемости. При этом можно пользоваться следующими рекомендациями [32, с. 88-90]: токарные станки 55%, сверлильные 10, строгальные и долбежные 18, фрезерные 9, шлифовальные 8. В случае обоснованной необходимости допускаются отклонения от данных рекомендаций. При выборе типажа станков руководствуются практической необходимостью иметь в РМЦ станок той или иной модели. Это зависит от состава технологического оборудования предприятия. Например, при наличии на предприятии гидропрессов П714-Б с диаметром цилиндра 600 мм, шлифовальных станков Шл3ЦВ19, клеевых вальцов KB 18 с рабочими барабанами (цилиндрами) длиной более 1900 мм необходимо иметь токарный станок 1Д63 (или ему подобный, пригодный для обработки деталей данных диаметра и длины). Ввиду разнообразия выполняемых в РМЦ работ выбираются универсальные металлорежущие станки. Необходимое для РМЦ современное металлорежущее оборудование подбирается по каталогу-справочнику [18], где приведены технические данные металлорежущих станков, их назначение и краткое описание конструкций. При достаточном расчетном количестве станков фрезерной группы в их число, кроме универсальных горизонтального и вертикального фрезерных, включается вертикальный бесконсольно-фрезерный станок. При этом сокращается расчетное количество поперечнострогальных станков до одного, так как один вертикальный бесконсольно-фрезерный станок заменяет несколько поперечнострогальных станков (обработка плоскостей, пазов и другие работы).

Среди шлифовальных в первую очередь необходимо выбрать плоскошлифовальный станок, так как выполнить на других станках плоскошлифовальные работы весьма сложно. РМЦ обычно состоит из станочного, слесарного, электромонтажного отделений, кузницы и сварочного отделения.

В слесарном отделении, кроме слесарных верстаков с тисками, предусматриваются механическая ножовка для раскроя металла различных сортаментов, пресс-ножницы для раскроя листовой стали, заточный станок для заточки ручного инструмента. Здесь же можно расположить один из сверлильных станков (если их несколько), а также стенд для ремонтируемых станков и пресс усилием 40 ... 100 т для сборки и разборки деталей, соединяемых с натягом, гибочные вальцы, контрольные и разметочные плиты.

Кузница оборудуется горнами и наковальнями из расчета горн и наковальня на двух кузнецов; при этом добавляется горн с наковальней для временных и случайных кузнечных работ. В кузнице размещаются также газовая или электрическая закалочная печь, закалочная ванна, пневматический молот, правильная плита, твердомер, шкафы для кузнечного инструмента.

В сварочном отделении оборудуются рабочие места сварщиков, представляющие собой металлический стол с вытяжным зонтом и передвижными ширмами-экранами, разделяющими рабочие места электросварщиков. В этом же помещении располагаются электросварочные аппараты. Аппараты для газовой сварки размещаются в местах, удаленных от рабочего места; для хранения баллонов со сжатыми газами (кислородом, пропано-бутановой cмесью) выделяется изолированная кладовая.

В РМЦ необходимо также иметь инструментальное отделение с заточными станками для подготовки к работе токарных резцов, фрез, сверл и других металлорежущих инструментов. Здесь необходимо иметь набор металлорежущих инструментов и приспособлений для станков и монтажных работ. Инструментальное отделение оборудуется стеллажами для хранения инструментов и приспособлений. Выбранное для РМЦ оборудование заносится в ведомость (форма 4).

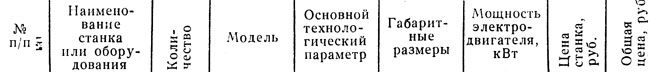

Форма 4. Ведомость основного и вспомогательного оборудования РМЦ

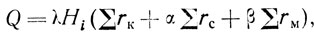

8. Расчет годовой потребности материалов для РМЦ. Годовая потребность в основных материалах для ремонта и обслуживания оборудования определяется из объема ремонтных работ, предусмотренных годовым планом. Исходным материалом для расчета являются данные табл. 34 (гр. 4) и табл. 38. Годовая потребность основных материалов

где λ - коэффициент, учитывающий расход основных материалов на осмотры и межремонтное обслуживание (см. табл. 38);

Hi - расход материала на одну ремонтную единицу при капитальном ремонте оборудования (см. табл. 38);

Σrк - сумма ремонтных единиц агрегатов, подвергаемых капитальному ремонту в течение года (см. табл. 34, гр. 4);

Σrс - сумма ремонтных единиц агрегатов, подвергаемых среднему ремонту в течение года (см. табл. 34, гр. 4);

Σrм - сумма ремонтных единиц агрегатов, подвергаемых малому ремонту в течение года (см. табл. 34, гр. 4);

α - коэффициент, характеризующий соотношение между количествами материала, расходуемого при среднем и капитальном ремонтах (см. табл. 38);

β - коэффициент, характеризующий соотношение между количествами материала, расходуемого при малом и капитальном ремонтах (см. табл. 38).

Таблица 38. Значения коэффициентов, входящих в формулу определения расхода основных материалов

Расчет проводится в целом для всех групп оборудования, раздельно для каждого материала (стали конструкционной, стали легированной и т. д.).

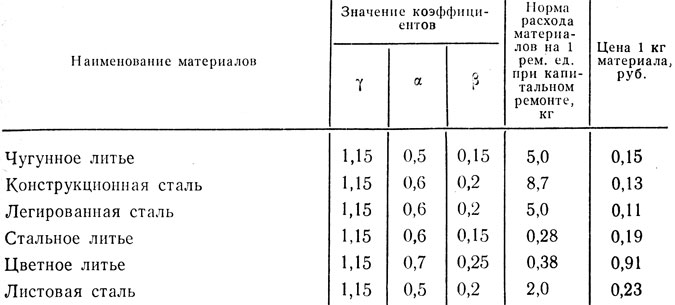

После расчета годовой потребности основных материалов составляется ведомость (табл. 39), в которую записываются потребное годовое количество основных материалов (рассчитанное по формуле), а также метизов, вспомогательных материалов (рассчитанное по формуле), а также метизов, вспомогательных материалов и комплектующих изделий, нормы которых даны из расчета на 10 рем. ед. (1 физ. ед.).

Таблица 39. Ведомость количества и стоимости материалов для ремонта и технического обслуживания технологического оборудования

(Примечание. Нормы расхода материалов следует брать из книг [10, с. 218-223] и [32, с. 91].)

Для четкого проведения ремонтов в установленные сроки требуются заранее изготовленные запасные детали, количество которых в денежном выражении лимитируется установленными нормативами [10, табл. 11]. По этим нормативам и суммарному числу ремонтных единиц оборудования (см. табл. 32, гр. 5), подсчитывается стоимость запасных деталей. В книге [10, табл. 11] даются предельные нормативы, которые можно снижать при внедрении в проектируемом РМЦ современных методов восстановления изношенных деталей. В конце этого пункта приводится общая стоимость материалов и запасных деталей.

9. Составление графика ППР оборудования РМЦ. По согласованию с руководителем дипломного проектирования дипломником составляется годовой график ППР деревообрабатывающего оборудования одного из основных цехов рассматриваемого предприятия или график ППР оборудования, спроектированного (реконструированного) РМЦ. При составлении графика ППР следует руководствоваться методикой, изложенной в пункте 11 гл. II.

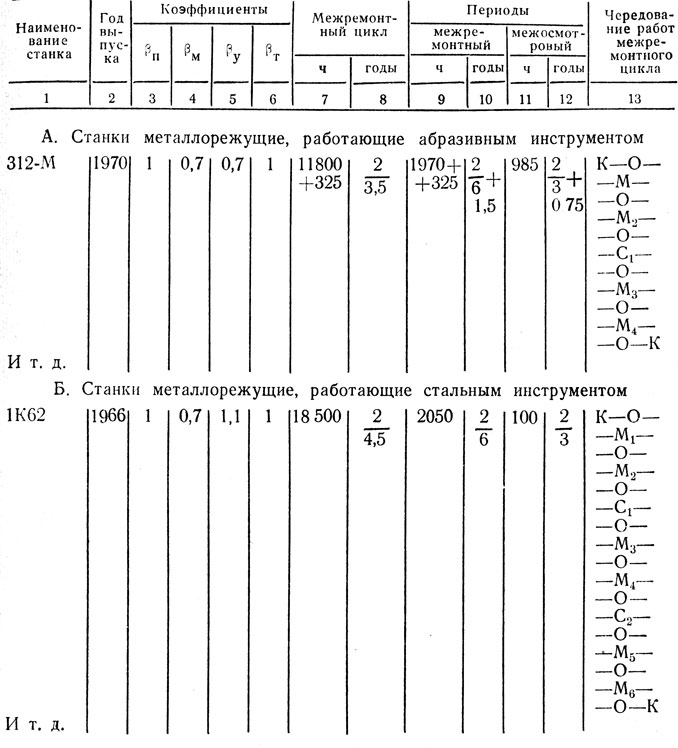

Системой ППР предусматривается разная продолжительность межремонтных циклов, межремонтных и межосмотровых периодов оборудования в зависимости от его типа и условий эксплуатации, типа производства, конструктивных особенностей станков, режима их работы. Для металлорежущих станков эта продолжительность зависит еще от вида обрабатываемого материала, точности станков и вида режущего инструмента [10, табл. 20 ... 26]. Для облегчения составления графика ППР станки, установленные в РМЦ, относят к станкам нормальной точности, легкого и среднего типа, обрабатывающим конструкционные стали. Оборудование РМЦ делится на две группы: станки, работающие металлическим инструментом (токарные, фрезерные и т. п.), и станки, работающие абразивным инструментом (шлифовальные, заточные). Эти группы записываются в гр. 1 ... 2 табл. 40, после чего по данным книги [10] определяются значения гр. 3 ... 13 этой таблицы. Коэффициенты βп, βм, βу, βт рассчитываются по табл. 6 указанной книги.

По книге [10, с. 99-102, табл. 20] определяется соответственно принятым коэффициентам продолжительность межремонтного цикла в часах и годах для станков возрастом до 10 лет (т.е. почти для всех). Межремонтный и межосмотровой периоды по этой книге принимаются только для станко,в, выпущенных до 1967 г. Для станков, выпущенных после 1967 г., межремонтный и межосмотровой периоды определяются по следующим формулам: t=T/6; t0 = T/12, где Т - продолжительность межремонтного цикла [10, с. 99-102, табл. 20], ч или мес.

Необходимо также иметь в виду:

продолжительность первого межремонтного периода в месяцах для станков, изготовленных после 1967 г., в первом межремонтном цикле увеличивается на 25%, в соответствии с чем возрастает продолжительность межремонтного цикла по сравнению с указанным в книге [10, табл. 20];

продолжительность межремонтных циклов, межремонтных и межосмотровых периодов металлорежущих станков возрастом более 10 лет определяется по следующей зависимости:

для первого межремонтного цикла, т. е. для станков, не бывших в капитальном ремонте, Т = (βпβмβуβт) + В; t=T/9 + B; t0 = T/l8;

для последующих межремонтных циклов, межремонтных и межосмотровых периодов 7,= βпβмβуβтA; t=T/9; t0 = T/18, где A - продолжительность межремонтного цикла (без коэффициентов) в отработанных часах: для станков возрастом 10-20 лет - 23000 ч, для станков возрастом более 20 лет - 20000 ч; В = 25%, продолжительность межремонтного периода

Полученные по таблице справочника [10] и расчетами данные записываются в соответствующие графы табл. 40. Пользуясь данными табл. 40 (гр. 8, 10, 12, 13), составляется график ПНР оборудования ремонтно-механического цеха на год Пример выполнения графика дан в гл. II, табл. 16 (без подсчета трудозатрат).

Таблица 40. Продолжительность мероприятий системы ППР

(Примечания: 1. Цифры в числителе означают сменность работы станка, цифры в знаменателе - продолжительность цикла или периода в годах, месяцах.

2. Цифры со знаком плюс означают увеличение первого межремонтного цикла для станков, изготовленных после 1967 г.)

Строительная часть

Определение площади РМЦ и планировка оборудования. Рассчитывается площадь РМЦ по методике и формулам приведенным в строительной части гл. II. В дополнение к указанным в гл. II нормам удельных площадей на станочное и вспомогательное оборудование руководствуются следующими

удельными нормами площадей (м2): на станок - 12...15 на механическую ножовку - 3, сборочный стенд - 10, кузнечный горн - 10, наковальню - 10, закалочную печь - 5, электросварочный аппарат - 5, раму для сварочных работ - 10.

После определения площади РМЦ и обоснованного решения о реконструкции старого или строительстве нового здания начинается технологическая планировка цеха, для чего намечаются места расположения запроектированных отделений РМЦ и расстанавливается принятое в проекте основное и вспомогательное оборудование на намеченных площадях. При расстановке оборудования пользуются его габаритными чертежами, выполненными в определенном масштабе, который зависит от масштаба плана РМЦ (обычно принимается М 1-100 и М 1 : 50).

Габаритные чертежи можно выполнить, пользуясь установочными чертежами, которые даются в каталоге-справочнике [19]. Так как проектируемые РМЦ являются индивидуальными производствами, их оборудование располагается по групповому способу, т. е. станки каждой группы (токарные, фрезерные и т. д.) устанавливаются поочередно друг за другом. Станки располагаются так, чтобы можно было правильно и рационально организовать рабочее место. Токарные станки ставятся под углом к продольной оси цеха (под углом к стене) для возможной обработки на них длинных прутковых заготовок или валов. В светлой зоне помещения располагаются станки а в темной (проходы, проезды) - стеллажи для заготовок и изделии. При планировке оборудования РМЦ знакомятся с материалом, изложенным в справочном пособии [27, с 42...48]

Энергетическая часть

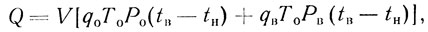

1. Расчет потребления пара на отопление и бытовые нужды. В качестве теплоносителя центральной отопительной системы цеха может быть пар или горячая вода. При проектировании РМЦ определяется их потребное количество в год на отопление цеха. Так как в ремонтно-механических цехах предусматривается вентиляция, при расчете учитывается и тепло, расходуемое при воздухообмене за счет этой вентиляции. Расход тепла на отопление и вентиляцию в год (кДж)

Где V - наружный строительный объем здания, м3;

qо, qв - удельные отопительная и вентиляционная характеристики здания, принимаются по табл. 41;

Т0 - продолжительность отопительного периода, принимается по табл. 42;

Р0 -продолжительность работы цеха в сутки, ч;

Рв - продолжительность работы вентиляции в сутки, ч;

tв - усредненная расчетная температура воздуха внутри цеха, берется равной 16° С;

tн - расчетная температура наружного воздуха, принимается по табл. 42.

Таблица 41. Удельная тепловая характеристика РМЦ

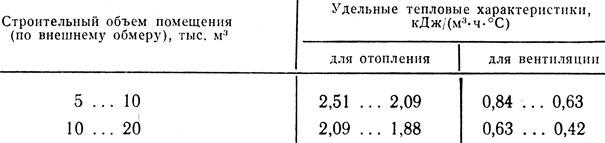

Таблица 42. Расчетные климатические характеристики

Продолжительность отопительного периода и расчетная температура наружного воздуха зависят от места географического расположения цеха, их принимают по таблицам [43, с. 19-23]. В табл. 42 даны расчетные климатические характеристики отопительного периода некоторых городов СССР.

Расход пара в год на отопление и вентиляцию (т)

П0 = Q/1000r,

где Q - расход пара в год на отопление и вентиляцию, кДж;

r - теплота испарения 1 кг пара, принимается равной 2095 кДж (при давлении пара 0,2 ... 0,4 мПа).

Расход пара "в год на бытовые нужды (т)

Пб = qбziT/1000,

где qб, - расход пара рабочим в смену, принимается 2,5 ... 3 кг;

z - наибольшее число рабочих в смену;

i - число смен работы цеха в сутки;

Т - число дней работы цеха в году.

Общий годовой расход пара на отопление, вентиляцию и бытовые нужды (т) П = П0 + Пб.

2. Расчет потребности в воде. В РМЦ вода расходуется в основном на бытовые, хозяйственные и противопожарные нужды. Расход воды на бытовые и хозяйственные нужды (л)

Р1 = ziТ(вб + вх),

где: вб-расход воды на бытовые нужды, по строительной норме дается 25 л на рабочего в смену;

вх - расход воды на хозяйственные нужды, по строительной норме дается 40 л на рабочего в смену.

Расход воды на противопожарные нужды определяется необходимостью ежедневной проверки внутренних и наружных гидрантов: Р2 = 52(600nн + 300nв)5, где 52 - число недель в году; nн, nн - количество соответственно наружных и внутренних гидрантов; 600 и 300 - расход воды гидрантом, л/мин; 5 - длительность проверки гидранта, мин.

Общий расход воды цехом (м3) Р= (P1 + P2)/1000.

Потребное количество электроэнергии для питания электродвигателей, оборудования и для освещения РМЦ рассчитывается по методике и формулам, приведенным в гл. VI, в разделе "Энергетические расчеты". Данные о мощности электродвигателей берутся из формулы 4.

Графическая и конструктивная части

В графической части дипломником выполняется план РМЦ с оборудованием одного из цехов предприятия или РМЦ (при достаточно большом количестве установленного там оборудования), чертеж какого-либо устройства или приспособления, применяемого при обработке деталей на металлорежущих станках или при ремонтных работах. В качестве пособия для выбора перечисленных конструктивных узлов рекомендуются журналы: "Деревообрабатывающая промышленность", "Станки и инструменты", а также реферативные сборники: "Механическая обработка древесины", "Металлорежущие станки и автоматические линии", "Металлорежущий и контрольный инструмент", "Передовой научно-технический и производственный опыт".

В графическую часть проекта включаются также чертежи деталей конструктивного узла (один-два листа), в том числе двух-трех быстроизнашивающихся деталей того станка, в ремонте которого принимал участие дипломник (эскизы этих деталей выполняются во время технологической производственной практики).

В конструктивной части проекта составляется кинематическая схема (при необходимости) и описываются устройство I (приспособление) и его работа.

Экономическая часть

При централизованной системе ремонтов ремонтно-профилактическая служба сосредоточивается в ремонтно-механическом цехе, который выполняет все виды ремонтов, включая профилактические осмотры. В цехах работают только дежурные слесари, подчиненные цеховому механику. Централизованная система позволяет внедрять скоростные методы ремонтов, совершенствовать организацию труда и техническую подготовку производства. Ремонтники строго специализируются по видам оборудования, так как это позволяет улучшить качество ремонтов.

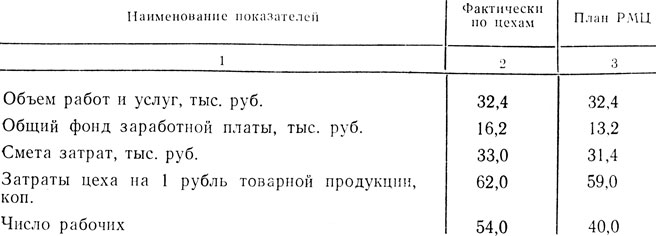

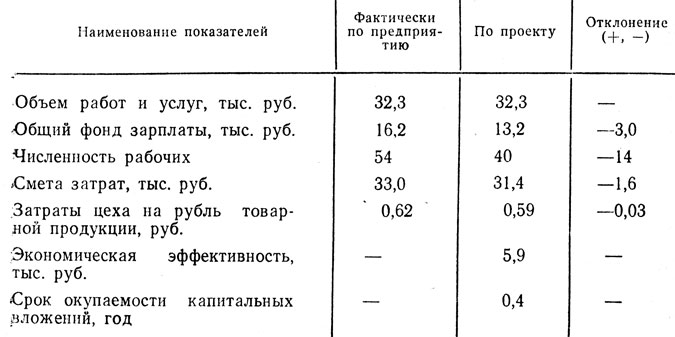

В экономической части проекта сравниваются основные показатели работы ремонтных групп до централизации (данные берутся на предприятии по отдельным цехам) с плановыми показателями нового цеха РМЦ, для чего составляется плановое задание ремонтно-механическому цеху, основные показатели которого следующие: объем работы и услуг, общий фонд заработной платы, смета затрат, затраты цеха на 1 рубль товарной продукции (табл. 43).

Таблица 43. Основные показатели планового задания

Данные гр. 2 берутся по цехам предприятия (суммируются), гр. 3 - по проекту, причем объем услуг и работ принимается постоянным (32,4 тыс. руб.), что позволяет более наглядно сравнивать эффективность централизованного ведения ремонтных работ.

(Примечание. Все данные берутся в расчете на квартал; если нужны годовые данные, квартальные условно умножаются на 4.)

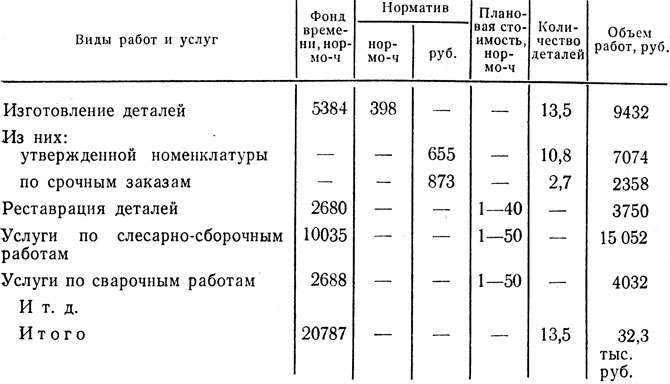

1. Расчет объема работ и услуг. В объем работ и услуг в стоимостном выражении входят капитальный ремонт оборудования, услуги на сторону, изготовление и реставрация деталей, услуги по слесарно-сборочным и сварочным работам (табл. 44). Из табл. 44 видно, что на данный квартал капитальный ремонт и услуги на сторону не планируются.

Таблица 44. План работы цеха

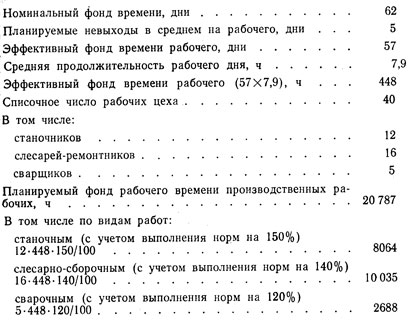

Для расчета объема работ в стоимостном выражении определяют возможности РМЦ по оборудованию (см. форму 4) и рабочей силе (см. данные из проекта, табл. 36, 37). Цех располагает оборудованием для изготовления деталей и запасных частей для сварочных и других работ. Необходимо определить его возможности, исходя из планируемого числа рабочих и фонда их рабочего времени.

Средний норматив на изготовление деталей 398 нормо-ч (см. табл. 44), или 655 руб. на 1 т деталей (табл. 45). При этом нормативе и фонде времени 5384 нормо-ч (см. табл. 44) объем работ по изготовлению деталей составляет 13,5 т.

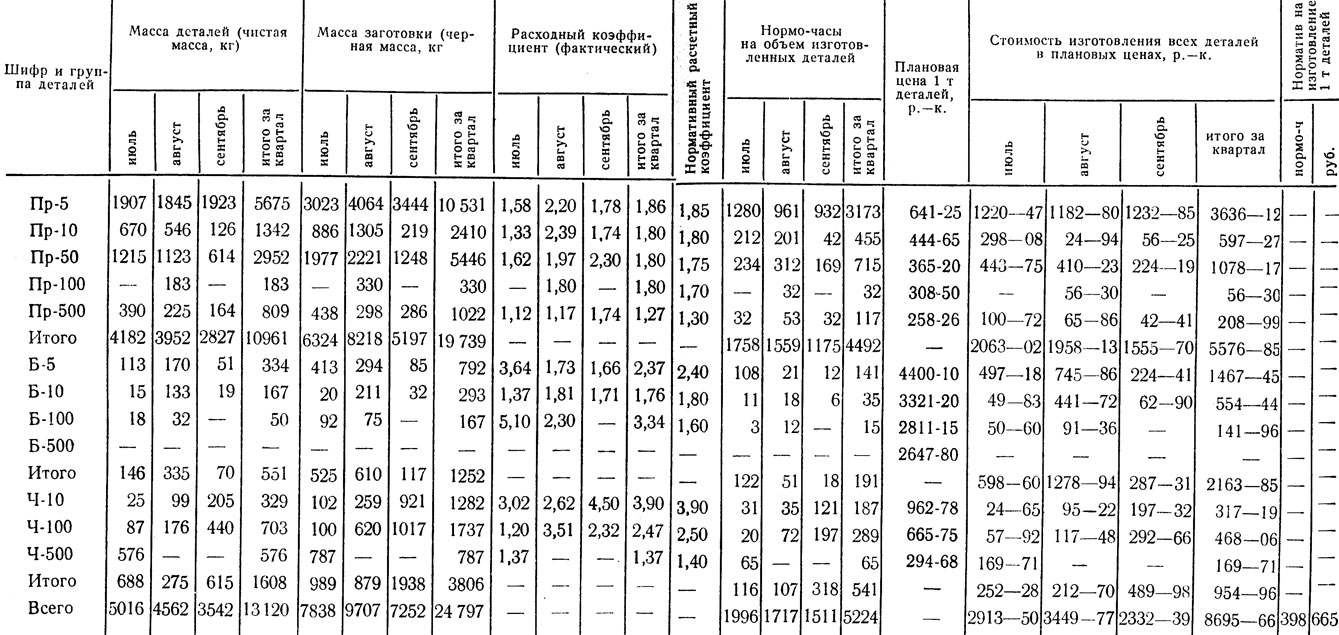

Таблица 45. Расчет нормативов на изготовление деталей

В РМЦ изготовляются и детали, не предусмотренные плановыми заявками. Это вызвано главным образом наличием аварийных и сварочных работ, поэтому из всего объема времени на изготовление деталей в размере 5384 нормо-ч 80% отводится для деталей по планируемой номенклатуре, а 20% резервируется для выполнения срочных заказов. На 1 т деталей при аварийных и сварочных работах устанавливается повышенная цена -873 руб. вместо 665. Из 13,5 т деталей 10,8 (80%) изготовляется по цене 655 руб. (10,8⋅655 = 7074 руб.) и 2,7т (20%) по цене 873руб. (2,7⋅873 = 2358 руб.). Весь объем работ по изготовлению деталей равен 7074 + 2358 = 9432 руб. Принимается следующая градация: Пр-5, Пр-10 и т. д.- прокат, I группа; Пр-5 масса деталей до 5 кг, Пр-10 - от 6 до 10 кг, Пр-50 - от 11 до 50 кг, Пр-100 -от 51 до 100 кг, Пр-500 - от 101 до 500 кг и выше; 4-10, 4-100 и т. д.- чугунное литье, II группа; Б-5, Б-10 и т. д.- бронзовое литье, III группа; Л-5, Л-10 и т. д.- стальное литье. Градация может быть принята более подробная. Можно пользоваться нормативом, принятым на предприятии, где собирается материал дипломником. Плановая цена изготовления 1 т деталей (р.- к.) берется на предприятии или рассчитывается так: чистая масса заготовки 1000 кг, расход черновой заготовки 1850 кг, следовательно нормативный расходный коэффициент 1,85 (1850:1000). Стоимость 1 т деталей плюс цеховые расходы (80-85% заработной платы рабочих) плюс общезаводские расходы (32% заработной платы рабочих) дают в сумме плановую стоимость изготовления 1 т деталей (табл. 46).

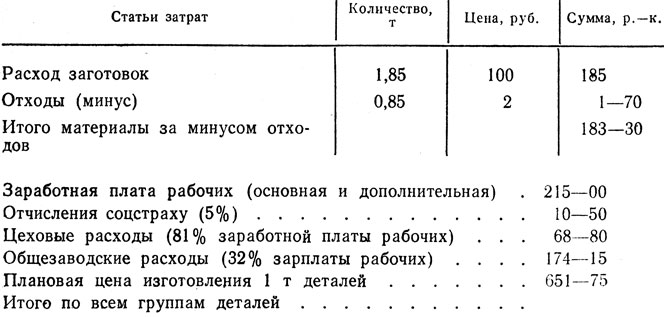

Таблица 46. Калькуляция изготовления 1 т деталей Пр-5

Для табл. 46 основная и дополнительная заработная плата берется на предприятии или считается по трудозатратам (нормо-ч Х часовая тарифная ставка) плюс дополнительная заработная плата по установленному проценту. Аналогично рассчитываются следующие параметры (см. табл. 46).

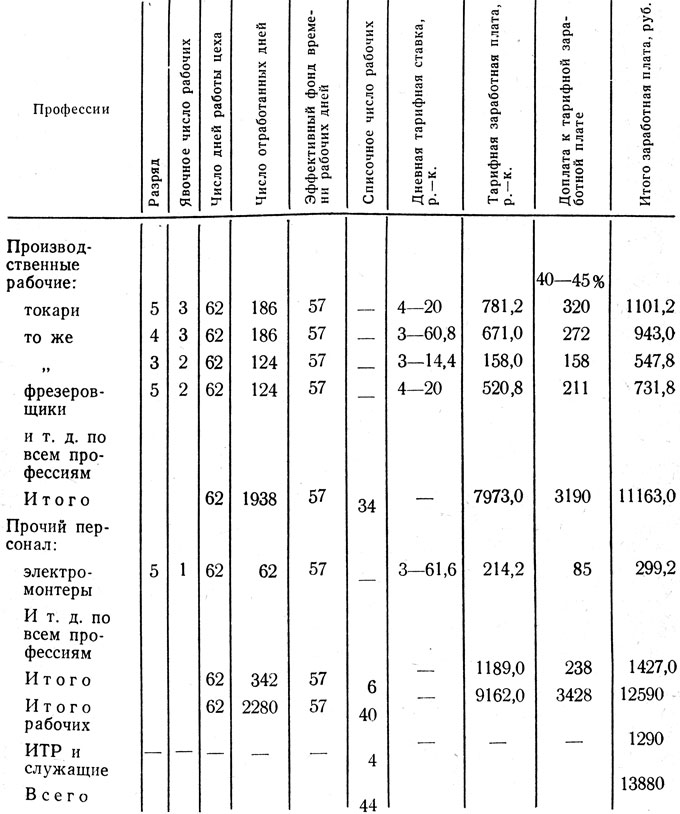

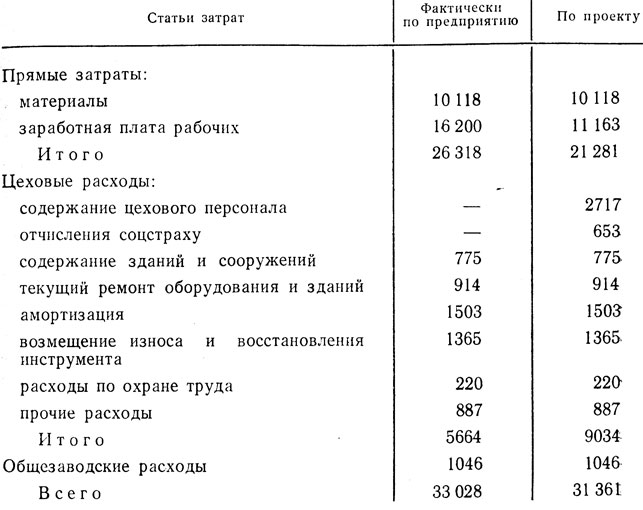

2. Расчет фонда заработной платы. Из табл. 43 видно, что заработная плата ремонтных рабочих в различных цехах до централизации составляет 16,2 тыс. руб. при численности 54 чел.; по проекту численность рабочих, обеспечивающих ремонтные работы централизованным способом,- 40 чел. Фонд заработной платы (табл. 47) рассчитывается отдельно для производственных рабочих, прочего персонала цеха, ИТР и служащих, чтобы этот фонд по перечисленным категориям отразить в соответствующих статьях расходов цеховой сметы затрат. При составлении сметы (табл. 48) принимается во внимание, что после централизации ремонтных работ количество станков и затраты на их обслуживание, кроме заработной платы, остаются без изменений. Численность рабочих сокращается, но увеличивается административно-управленческий персонал, а соответственно и фонд его заработной платы в разделе цеховые расходы (до 2717 руб.). Возможен вариант, когда в связи с централизацией количество станков в РМЦ увеличивается или уменьшается. Тогда соответственно меняются такие статьи, как "Текущий ремонт оборудования", "Амортизация".

Таблица 47. Расчет фонда заработной платы по категориям рабочих

Таблица 48. Смета затрат, руб

По проекту цеховые расходы к заработной плате рабочих составляют 81%, а общезаводские - 32% (см. табл. 48). Эти данные используются при составлении калькуляции на изготовление 1 т деталей.

3. Затраты цеха на рубль товарной продукции. Как уже говорилось, централизация ремонтных работ позволяет улучшить качество и добиться своевременности ремонтов оборудования, что приводит к сокращению простоев и увеличению выпуска продукции. Но в рассматриваемом случае выпуск продукции остается постоянным (5320 тыс. руб.), т.е. централизация по данному проекту дает только снижение затрат на ремонт и изготовление деталей (в цехе РМЦ). Тогда затраты на рубль товарной продукции будут (коп.): фактические 33 028 руб./5320 руб. = 62; по проекту 31361 руб./5320 руб. = 59.

4. Расчет экономической эффективности внедрения централизации ремонтно-механических работ. Годовая экономическая эффективность Эг = (С1 - С2) - ЕнКд, где С1 - годовые фактические затраты (33⋅4=132 тыс. руб.); С2 - годовые затраты по проекту (31,4⋅3 = 125,6 тыс. руб.); Ен - отраслевой нормативный коэффициент, равный 0,2; Кд - дополнительные капитальные вложения, связанные с централизацией ремонтных работ (берутся из технологической и строительной частей проекта). В нашем примере Кд = 2,5 тыс. руб., следовательно Эг = (132-125,6)-2,5⋅0,2 = 6,4 - 0,5 = 5,9 тыс. руб.

5. Срок окупаемости дополнительных капитальных вложений Т = Кд/Эг = 2,5/5,9 = 0,4 года.

Таблица 49. Сводная ведомость экономических показателей

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'