Глава III. Методическое руководство к дипломным проектам на темы: "проектирование станка" и "модернизация станка"

Примерный план пояснительной записки дипломного проекта:

I. Общая часть

1. Введение.

2. Обоснование важности решаемой задачи.

II. Технологическая часть

1. Анализ существующей технологии.

2. Разработка новой технологии.

3. Разработка технического задания на проектирование (модернизацию).

III. Конструктивная часть

1. Анализ существующих конструкций.

2. Выбор и разработка схемы механизма.

3. Кинематический расчет.

4. Силовой расчет.

5. Компоновка и описание конструкции.

6. Монтаж, наладка, пуск и эксплуатация.

7. Техника безопасности.

8. Техническая характеристика.

IV. Энергетическая часть

Расчет потребляемой энергии.

V. Экономическая часть

Расчет экономической эффективности проектируемого (модернизируемого) механизма.

(Примечание. При выполнении дипломного проекта на тему "Модернизация станка" пункт 1 называется "Описание и анализ конструкции станка до модернизации", пункт 5 - "Описание конструкции (особенности) станка после модернизации". В теме "Модернизация станка" должны решаться задачи, связанные со значительным изменением конструкции (кинематики) станка, например, одна из следующих: установка механизма подачи, устройство дополнительных рабочих шпинделей, устройство механизмов бесступенчатого изменения скорости подачи, автоматизация работы станка, т.е. основными составляющими данной темы должны быть элементы конструирования.)

Общая часть

Обоснование важности решаемой задачи. Указывается предприятие, где возникла проблема, и причины, вызывающие необходимость ее решения, объем выпускаемой продукции (того изделия, для которого проектируется станок или приспособление), перспективы развития данного производства. Кратко описывается вариант решения поставленной задачи и определяется эффект от внедрения разработанного проекта (увеличение производительности, снижение себестоимости единицы продукции, облегчение труда рабочих, повышение безопасности труда, улучшение качества продукции и т. п.).

Технологическая часть

1. Анализ существующей технологии. Дается подробное описание существующего на данном предприятии технологического процесса изготовления изделия, для выпуска которого предназначен проектируемый станок. Особое внимание обращается на описание тех операций технологического процесса, которые будут выполняться на проектируемом станке. Отмечаются недостатки существующего технологического процесса (тяжелые условия труда, большой процент ручного труда, большая энергоемкость оборудования, низкая производительность, отсутствие или недостаточность автоматизации и т. п.). Даются выводы о том, что необходимо сделать для улучшения технологического процесса с помощью проектируемого станка. Для обоснования выводов используется опыт работы передовых предприятий.

2. Разработка новой технологии. Дается описание предполагаемого технологического процесса после внедрения в производство проектируемого станка. Если технологический процесс изменяется незначительно, например только на участке, где будет работать проектируемый станок, подробно описывается применяемая технология только этого участка.

3. Разработка технического задания на проектирование (модернизацию). Описываются назначение и область применения проектируемого станка, степень его универсальности, указываются место станка в технологическом потоке, технические условия на детали, обрабатываемые на проектируемом станке (порода древесины, влажность, припуск на обработку, ее точность, чистота поверхности после обработки и т. п.). Даются размеры обрабатываемой заготовки, количество деталей, обрабатываемых в смену. Технические условия на детали и их размеры можно взять из технологических карт, имеющихся на предприятии, для которого проектируется станок. Даются также эскизы обрабатываемой заготовки и готовой детали с угловыми и линейными параметрами.

Конструктивная часть

1. Анализ существующих конструкций. Дается описание конструкции и принципа действия двух - четырех станков, выпускаемых в нашей стране или за рубежом и предназначенных для выполнения тех же или подобных операций, что и на проектируемом станке. Описание сопровождается кинематическими и технологическими схемами этих станков. Указываются преимущества и недостатки станков, а также причины, не позволяющие устанавливать их на данном участке технологического потока (недостаточная производительность, ненадежность в работе, сложность наладки и эксплуатации, недостаточное качество обработки, повышенная опасность для работающих на них и т. п.).

2. Выбор и разработка схемы механизма. Правильный выбор схемы механизма предопределяет ценность проекта и жизнеспособность спроектированного механизма. Для успешного решения этого вопроса составляются два - четыре варианта технологической схемы, т. е. принципиальной схемы технологического оборудования, характеризующей принцип обработки заготовок. Такая схема определяет число и последовательность положений обрабатываемой заготовки в станке и распределение внутрицикловых операций между этими положениями. Поэтому на технологическую схему наносят транспортирующие органы, режущие инструменты, силовые исполнительные механизмы (механические устройства, пневматические и гидравлические двигатели, электромагнитные устройства и т. д.), а также механизмы управления и регулирования (выключатели, муфты, кулачковые механизмы и т. п.).

При выборе и разработке схемы проектируемого механизма учитываются современные направления в области проектирования деревообрабатывающих станков: обеспечение максимальной производительности, высокой точности и качества обработки; экономное пользование сырьем (древесиной); простота и легкость обслуживания; малые металлоемкость и габаритность станка; малая первоначальная стоимость и технологичность конструкции. Эти направления могут быть достигнуты: уменьшением машинного времени на обработку изделия; сокращением вспомогательного времени в результате механизации и автоматизации загрузки, установки, закрепления и выгрузки заготовок; повышением точности обработки благодаря увеличению жесткости и виброустойчивости; применением агрегатной конструкции и агрегатных силовых головок; использованием нормализованных элементов конструкции станков; совмещением операций параллельной, многопредметной и многоинструментальной обработки.

После выполнения вариантов технологической схемы дается описание принципа ее действия и анализируется каждый из вариантов для выяснения его положительных качеств и недостатков. Наиболее удачный вариант принимается за основу схемы проектируемого механизма (станка). Принятая схема уточняется, более детально разрабатываются взаимодействие и кинематическая связь узлов и деталей механизма (станка). Выбранная схема является основой также для последующего кинематического расчета.

(Пример. Для шлифовального станка Шл3Ц19 спроектировать механизм возврата заготовок (двери щитовой конструкции) для шлифования щитов с обеих сторон. Составляем схемы механизма.

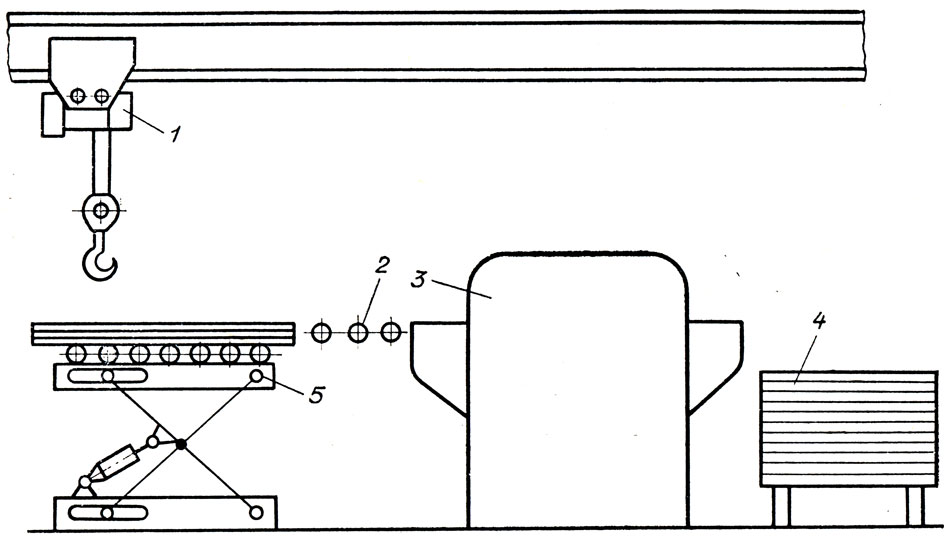

1. Выходящие из станка 3 после одностороннего шлифования щиты (рис. 4) попадают на ролики 2 конвейера ускорителя, которым подаются на платформу 5 гидроподъемного стола ПС500 и укладываются в стопу. Стол автоматически опускается после загрузки очередного щита на его толщину. Когда на столе образуется стопа щитов и платформа стола занимает нижнее положение, подача щитов прекращается, и после выхода последнего щита станок Шл3Ц19 останавливается. Тельфером 1 с помощью специальных захватов стопа поднимается со стола ПС500 и переносится на подстопное место 4, расположенное у станка Шл3Ц19 со стороны подачи. Отсюда щиты после накопления их в нужном количестве подаются в станок для шлифования второй стороны. Перевертывают щиты на 180° вручную.

Рис. 4. Первый вариант механизма (схема 1)

2. Выходящие из станка Шл3Ц19 щиты (рис. 5) приводным роликовым ускорителем 2 подаются на платформу гидроподъемного стола ПС500 и автоматически опускаются после укладки очередного щита. Укладка щитов продолжается до занятия платформы стола 4 крайнего нижнего положения. При этом ролики платформы находятся в одной плоскости с роликами обратного напольного приводного конвейера 5. Гидравлический сталкиватель 3 перемещает щиты со стола ПС500 на этот конвейер, который подает стопу 6 к станку 1 на шлифование второй стороны. Поворот щитов и подача в станок выполняются вручную.

Рис. 5. Второй вариант механизма (схема 2 справа)

3. Выходящий из станка 2 Шл3Ц19 щит (рис. 6) после одностороннего шлифования попадает на ролики конвейера-ускорителя и движется по ним, создавая межторцовый разрыв между собой и очередным щитом, выходящим из станка. В конце конвейера имеется упор с путевым переключателем 3, на который действует идущий по конвейеру щит. Переключатель дает команду на поворот кантователя 4, который перекладывает щит на обратный роликовый конвейер 5 и одновременно переворачивает его на 180°. Обратным конвейером щит укладывается в стопу на гидроподъемник-накопитель 6, откуда сталкивателем 7 эта стопа передается на платформу подъемного стола автопитателя 1 ПА5-2, подающего щиты в станок 2 на шлифование со второй стороны.

Рис. 6. Третий вариант механизма (схема 3 слева)

)

Анализируя рассматриваемые схемы, можно сделать следующие выводы. Механизм, выполненный по схеме 1 (см. рис. 4), прост по устройству и легко осуществим, так как большинство его узлов представляет собой нормализованные элементы, выпускаемые отечественными заводами. Но при транспортировании пачки щитов тельфером необходимость останавливать станок ШлЗЦ19 влечет за собой непроизводительную потерю рабочего времени; кроме того, переворачивать щиты на 180° приходится вручную, что при значительной массе щита требует от рабочего большого физического усилия.

Выполнение механизма по схеме 2 (см. рис. 5) незначительно усложняет конструкцию станка, но значительно сокращает его остановку, так как она здесь необходима только при сталкивании щита со стола ПС500 на ролики обратного конвейера. Значительно увеличивается количество щитов, находящихся в обработке, так как на напольном конвейере одновременно может быть несколько стол, расположенных по всей длине конвейера. Узлы механизма можно выполнить из унифицированных элементов. Его недостатком являются ручные операции: подача щитов и их переворачивание на 180°.

Выполнение механизма по схеме 3 (см. рис. 6) усложняет конструкцию станка и увеличивает его стоимость. Но при передаче щита на обратный конвейер не требуемся остановки станка Шл3Ц19, так как щит переворачивается кантователем на 180° одновременно с подачей. Гидроподъемник-накопитель обеспечивает большой буферный запас щитов, создающий условия для бесперебойной работы станка. Автопитатель ПА-5 автоматизирует подачу щитов к станку и исключает ручной руд. Большинство узлов механизма представляет собой нормализованные элементы.

Приведенные выводы дают основание считать, что наиболее удачным вариантом механизма возврата щитов к станку ШлЗЦ19 для двустороннего шлифования является схема 3. Она принимается за основу проектируемого механизма. Для бесперебойной работы станка ШлЗЦ19 щиты после шлифования со торой стороны необходимо направлять на последующие технологические операции, минуя обратный конвейер. Это достигается блокировкой путевого переключателя, обеспечивающей выключение механизма привода кантователя, в результате чего отшлифованные с обеих сторон щиты не (попадают на обратный конвейер. Для приема этих щитов устанавливается автоматический укладчик УА-5, состоящий из гидроподъемного стола и настольного конвейера. Вновь поступающие на обработку щиты подаются с предыдущей операции на напольный конвейер питателя ПА5-2.

3. Кинематический расчет. Кинематический расчет определяет закономерность связей элементов (звеньев) кинематической цепи, участвующих в передаче движения от двигателя исполнительному механизму.

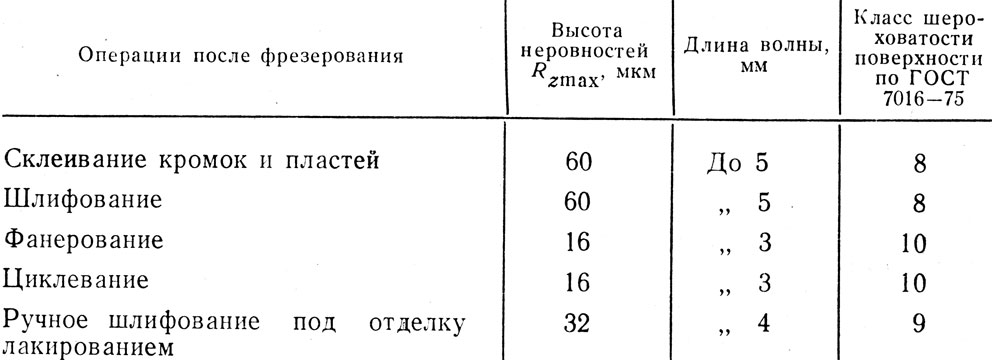

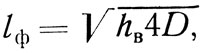

В кинематический расчет может входить определение общего передаточного числа проектируемого механизма, выбор типа промежуточной передачи, разбивка общего передаточного числа по ступеням промежуточных передач, определение угловых скоростей звеньев кинематической цепи, скоростей подач и резания, ориентировочный выбор редукторов и электродвигателей. В зависимости от типа проектируемого механизма исходными данными при кинематических расчетах могут быть различные величины. При расчете кинематики механизма подачи танков этой величиной обычно является скорость подачи. Если на неизвестна, ее определяют, задаваясь шероховатостью обработки поверхности и соответствующей этому длиной волны при фрезеровании или подачей на зуб при пилении. При обработке древесины на продольнофрезерных станках шероховатость обработанной поверхности должна отвечать техническим требованиям последующей технологической операции. Эти требования приведены в табл. 21.

Таблица 21. Рекомендуемая длина волны при продольном фрезеровании

Так как длина волны зависит от диаметра режущего инструмента (диаметра окружности резания), следует определить фактическую длину волны при заданном классе шероховатости поверхности и высоте неровностей по формуле

где lф - фактическая длина волны, т.е. которая будет получена на данном станке, мм;

hв - допускаемая высота неровностей при заданной шероховатости поверхности, мкм;

D - диаметр окружности резания режущего инструмента на данном (проектируемом) станке, мм.

Для получения заданной шероховатости поверхности необходимо соблюдать условие lф≤lв, где lв - допускаемая длина волны при заданной шероховатости поверхности, мм. Затем определяется скорость подачи (м/мин) U=lфzn/1000, где n - частота вращения шпинделя (ножевого вала), мин-1; z- число резцов, участвующих в формировании поверхности. При неточной установке резцов z = 1. При фуговке и заточке резцов на ножевом валу (шпинделе) без снятия их со станка можно считать, что все резцы режущего инструмента участвуют в формировании поверхности.

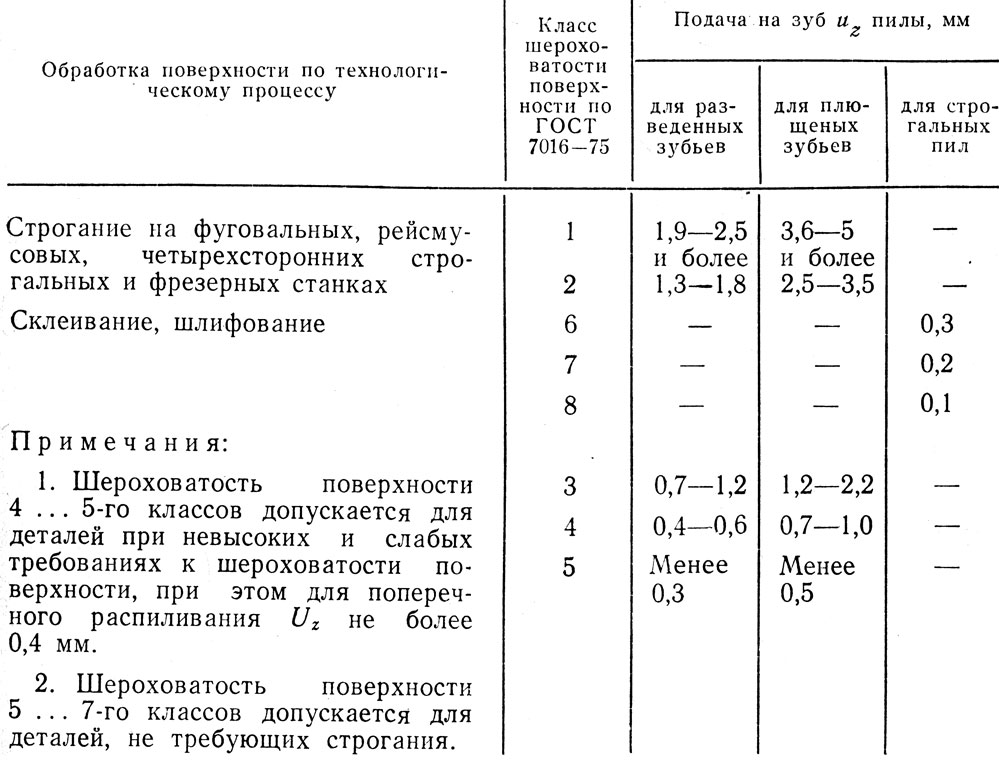

При распиливании на круглопильных станках подача на зуб в зависимости от требуемой шероховатости поверхности распила определяется по табл. 22.

После обоснования выбора величины подачи на зуб определяется скорость подачи (м/мин) U= Uzzn/W00, где z - число зубьев пилы; n - частота вращения пилы, мин-1.

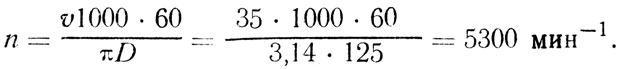

Частота вращения пилы (пильного вала) рассчитывается по принятому диаметру пилы и выбранной скорости резания. На круглопильных станках оптимальной является скорость резания 40 ... 60 м/с. Увеличение скорости резания до 100 ... 20 м/с ведет к увеличению удельного сопротивления резанию. Для станков, работающих методом фрезерования, скорости езания приведены в табл. 23.

Таблица 22. Рекомендуемые подачи на зуб при пилении

На сверлильных станках в зависимости от диаметра сверления и частоты вращения шпинделя средние производственные скорости резания 0,9 ... 9, на цепнодолбежных станках 6,28 ... 8,6, на шлифовальных станках: ленточных 22 ... 26, исковых 31, цилиндровых 23 м/с. После обоснования выбора скорости резания определяется частота вращения режущего инструмента (мин-1) n = v60⋅1000/πD где D - диаметр фрезы ли ножевого вала (диаметр окружности резания), мм.

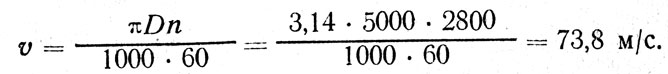

(Пример. Обосновать выбор режущего инструмента и скорость подачи на вновь спроектированном специализированном фрезерном станке для обработки кромок деталей в массовом производстве. Ширина кромок b = 30 мм. Поверхность предназначена для фанерования. Диаметр шпинделя станка в месте посадки фрезы 32 мм.

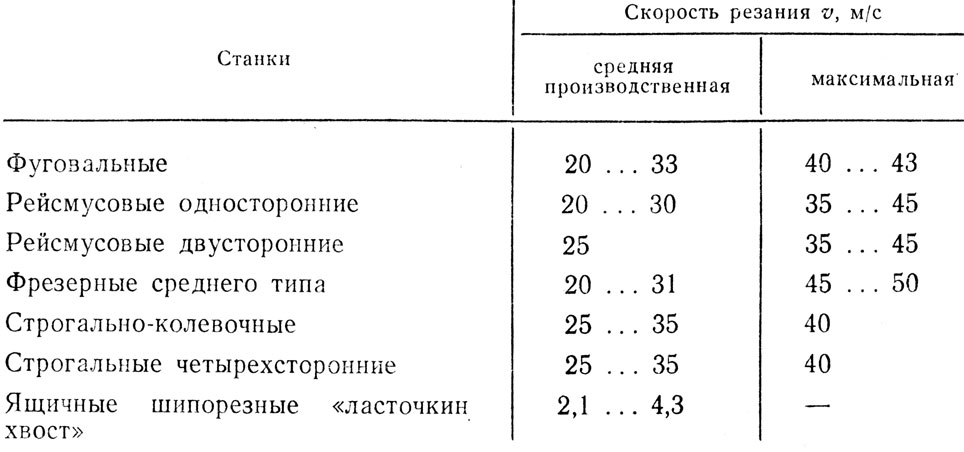

Согласно приведенным рекомендациям (см. табл. 23) принимаем скорость резания v = 35 м/с. Ширину фрезы L определяем по зависимости L = b + (5 ... 10) = 30+ (5 ... 10) = 35 ... 40 мм. По табл. 1 ГОСТ 14956-69 выбираем фрезу насадную цилиндрическую сборную типа 1 шириной L = 40 мм, диаметр посадочного отверстия которой d = 32мм и наружный диаметр (диаметр окружности резания) D = 125 мм, число ножей 4. Частоту вращения шпинделя n при скорости резания v = 35 м/с определяем по формуле

Следовательно, привод шпинделя можно осуществить от электродвигателя, работающего на токе промышленной частоты (50 Гц/с) с помощью повышающей промежуточной передачи.

Таблица 23. Рекомендуемые скорости резания

При известной частоте вращения шпинделя (например, в станке предусматривается установка фрезы непосредственно на вал электродвигателя МД, работающего с частотой вращения n = 6000 мин-1) проверяем соответствие выбранного диаметра фрезы рекомендуемой скорости резания, т.е. v = 20 ... 40 м/с. Находим

т. е. скорость резания находится в пределах рекомендуемой. После обоснования частоты вращения режущего инструмента можно определить скорость подачи.

Согласно табл. 21 шероховатость поверхности, предназначенной для фанерования, должна соответствовать 10-му классу; при этом длина волны

/в должна быть не более 3 мм, а высота неровностей Rz. max = 0,016 мм. Определяем фактическую длину волны при диаметре фрезы D = 125 мм lф = √(Rz.max4D) ≤ lв, lф = √(0,016⋅4⋅125) ≤ 3, lф = 2,28 < 3 мм, т. е. фактическая длина волны находится в пределах допускаемой. Имея в виду неточность установки ножей, число их в расчете принимаем z = 1. Тогда

U = lzn/1000 = 3⋅1 5300/1000= 15,9 м/мин.

Частоту вращения пилы на вновь спроектированном круглопильном станке находим после определения диаметра D пилы (см. гл. II) и выбора скорости резания: n = v1000⋅60/πD мин-1. При заданной частоте вращения ильного вала проверяем соответствие между расчетной и рекомендуемой скоростями резания. Методика проверки такая же, как и для фрезерного Инструмента (см. с. 52).)

Для упорядочения кинематического расчета и облегчения расчетной работы рекомендуется составить примерный план, согласовав его с руководителем проектирования. Например, при разработке проекта "Механизм возврата заготовок на станке ШлЗЦ19" можно составить следующий план расчета:

1) задаться из справочной литературы или конструктивно ременем поворота кантователя tк;

2) обосновать скорость подачи щита на станке Шл3Ц19 согласно технической характеристике станка и принятой технологии);

3) определить время t прохождения детали через станок момента начала выхода ее из станка. При известной длине детали (щита) t и принятой скорости подачи U t = l/U (ориентировочный ритм работы механизма);

4) принять время разгона детали (щита) tразг до скорости конвейера-ускорителя (~1 ... 1,5с);

5) принять расстояние от станка до начала конвейера-ускорителя разным 1/3 длины детали (щита);

6) за суммарное время разгона tpазг и время поворота кантователя tк, т.е. tc = tpaзг + tк создать разрыв между торцами выходящих из шлифовального станка деталей: L≥tcU;

7) определить скорость (м/мин) конвейера-ускорителя расчетную)

(Примечание. Скорость конвейера возврата заготовок можно приять равной скорости подачи шлифовального станка.)

8) принять диаметр D роликов (мм) конвейера и определить частоту вращения этих роликов (мин-1) np = Uк.у1000/(πDр);

9) определить потребную мощность привода конвейера-ускорителя Nпр;

10) выбрать (предварительно) электродвигатель для привода конвейеров (тип электродвигателя и частоту его вращения nэ);

11) определить общее передаточное число механизма привода конвейера iобщ = nэ/nр;

12) выбрать согласно iобщ редуктор с наиболее подходящим передаточным числом iред;

13) определить передаточное число промежуточной передачи iпром = iобщ/ iред;

14) обосновать тип промежуточной передачи (ременная, цепная, зубчатая и т. д.);

15) составить уточненную схему привода конвейера и определить его КПД η;

16) определить мощность электродвигателя привода конвейеров Nэ = Nпp/η;

17) окончательно выбрать электродвигатель.

4. Кинематический расчет подающего механизма с бесступенчатым регулированием скорости подачи. Наиболее полное использование технических данных деревообрабатывающего станка достигается, если имеется возможность установить в каждом отдельном случае (е. зависимости от размеров заготовки, породы древесины и других факторов) оптимальную скорость подачи. Это достигается при бесступенчатом регулировании скорости подачи механическими вариаторами, гидравлическими двигателями, специальными электроприводами (системой генератор-двигатель) и асинхронными электромагнитными муфтами (муфтами скольжения, которые вводятся в кинематическую цепь механизма подачи станка).

(Пример. Спроектировать универсальный автоподатчик к фуговальному станку СФ4 для подачи криволинейных заготовок толщиной 20 ... 60, шириной 100 ... 200, длиной 450 ... 1000 мм, радиусом изгиба 700 ... 1900 мм. После фугования заготовки шлифуются.

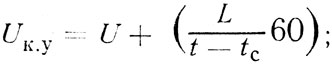

Исходя из заданной техническими требованиями шероховатости обработки поверхности заготовок, определяем скорость подачи Uв по длине волны и корректируем ее со скоростью подачи Uпр. max по мощности привода механизма резания для максимальной ширины обрабатываемой заготовки и Uпр. min - для минимальной ширины обрабатываемой заготовки. Нормальная работа станка обеспечивается при условии Uв ≤ Uпр. max. Сравниваем полученные скорости подачи с рекомендуемыми интенсивными скоростями [31, с. 368, табл. 163], где Uинт = 8 ... 30 м/мин, и принимаем расчетный диапазон скорости подачи от Umin до Umax (в рассматриваемом примере принят диапазон Umin ... Umax = 8 ... 26 м/мин). Устанавливаем, что автоподатчик будет вальцовым, с тремя обрезиненными вальцами. Их диаметр, исходя из размеров вальцов на выпускаемых промышленностью автоподатчиках, принимаем равным dв = 120 мм. Вальцы прижимаются к заготовке пружинами. Составляем схему сил, действующих на заготовку при резании (рис. 7). Пользуясь этой схемой и формулами справочника [2, с. 476 - 479], определяем мощность подачи (кВт): Nп = РпUmax/(60⋅1000), где Рп - сила подачи, Н; Umах- максимальная скорость принятого диапазона скорости подачи, м/мин.

Сила подачи Рп = Рп.п + f (Рж + Рн + mg), где Рп.п сила, параллельная направлению подачи и противодействующая подаче заготовки, Н; f - коэффициент трения древесины по столу (направляющим шаблонам); g - ускорение свободного падения, равное 9,81 м/с2; Рж - суммарная сила нажима подающих вальцов, Н, т.е. Рж = Рж1+ Рж2 + Рж3; Рн - составляющая сил резания и отжима, перпендикулярная направлению подачи, H; m - масса заготовки, кг.

Сила Рп.п = Рр cos ψ/2 + Ро sin ψ/2 где Рр - средняя касательная сила резания, Н; Р0 - сила отжима, Н; ψ - угол контакта, град.

Среднюю касательную силу резания (Н) определяем по мощности привода

Nnp механизма резания станка СФ4: Pp = Nпрη1000/υ. Пользуясь формами справочника [2, с. 476 - 479], определяем: угол контакта ψ, силу отжима Р0, силу нажима вальцового механизма подачи Рж, скорость резания v. Подставляя найденные величины в приведенные формулы, определяем мощность подачи (в рассматриваемом примере мощность подачи Nп ≈ 0,5 кВт).

Рис. 7. Схема сил, действующих на заготовку при резании

Ориентируясь па полученную мощность, выбираем в качестве механизма для бесступенчатого регулирования скорости подачи электромагнитную муфту скольжения ПМС-1. Согласно технической характеристике муфта может применяться при передаче мощности до 1,7 кВт, частота вращения электродвигателя 1410... 1440 мин-1, коэффициент скольжения муфты Кск = 0,97, максимальное передаточное число imах = 7,8. Исходя из мощности подачи, выбираем электродвигатель с частотой вращения nэ = 1410 мин-1. Максимально возможная частота вращения муфты скольжения при этом nmax м = nэКск = 1410⋅0,97= 1365. Частота вращения подающих вальцов при максимальной скорости подачи nmах в = Umax 1000/πdв = 26⋅1000/(3,14⋅120) = 69 мин-1.

Частота вращения подающих вальцов при Umin nmin в = Umin100/πdв = 8⋅1000/(3,14⋅120) = 21,2 мин-1. Общее передаточное число механизма подачи при Umin iо. max = nmах.м/nmin.в = 1365/21,2 = 64,4.

Обычно максимальное передаточное число муфты скольжения не равно общему максимальному передаточному числу механизма подачи, и тогда в кинематическую цепь этого механизма вводят промежуточную передачу.

Определяем передаточное число промежуточной передачи iпром = iо. max/imax. м = 64,4/7,8 = 8,27.

Руководствуясь полученной величиной iпром, выбираем тип промежуточной передачи. При iпром < 3 ... 4 можно применить цепную или ременную передачу, а при больших значениях iпром целесообразнее выбрать редуктор либо редуктор и цепную или ременную передачу. В последнем случае необходимо, чтобы iпром = iредix, где iред - передаточное число редуктора; ix - передаточное число ременной или цепной передачи.

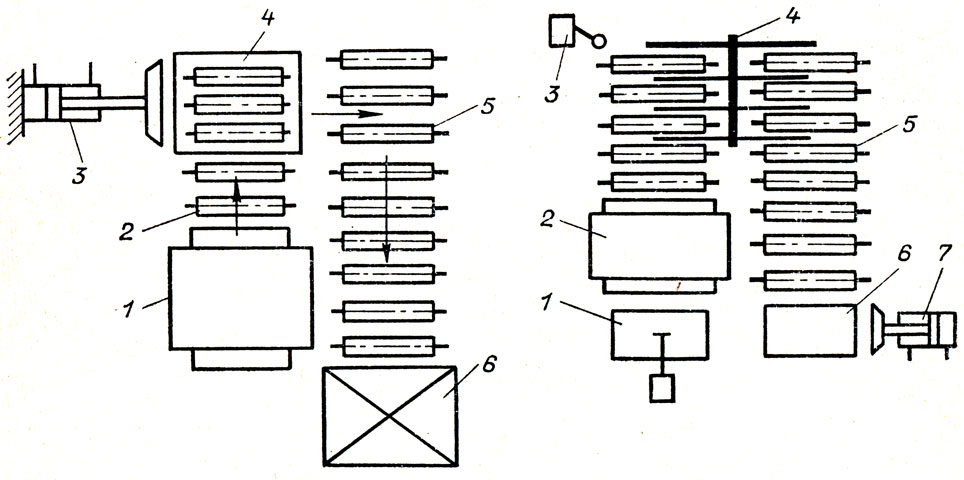

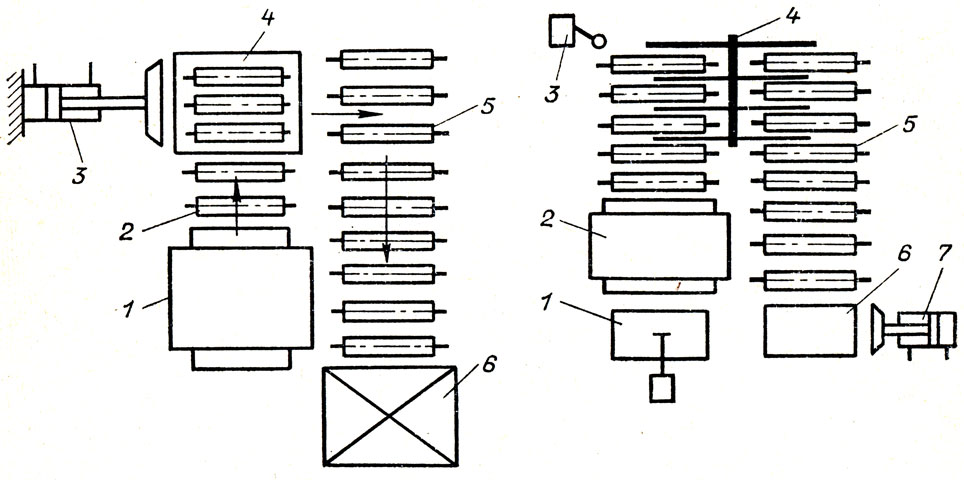

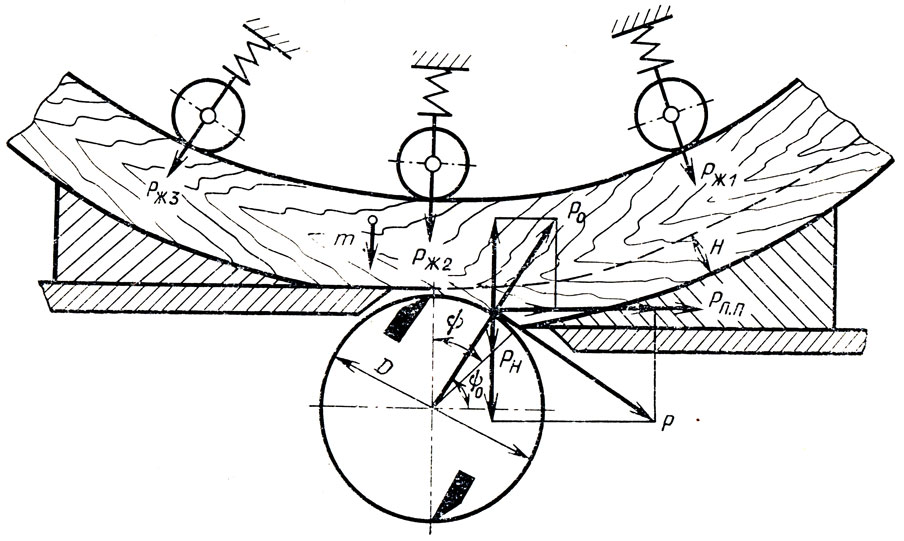

Рис. 8. Кинематическая схема автоподатчика с бесступенчатым регулированием скорости подачи: 1 - вариатор; 2 - редуктор

При выборе редуктора необходимо руководствоваться величиной iпрoм и потребной мощностью привода Nпр, т. е. сравнить эти величины с данными технической характеристики редуктора. В рассматриваемом примере при iпром = 8,27 и Nпp = 0,5 кВт нами выбран редуктор РЦ1-10, II исполнения, имеющий КПД η = 0,94, передаточное число iред - 6,615. При ПВ- 100% наибольшая передаваемая мощность N = 1 кВт.

Так как передаточное число редуктора iред не равно передаточному числу iпром, в кинематическую цепь вводим дополнительную промежуточную передачу - цепную (в данном случае она также служит для передачи движения от редуктора, расположенного в нижней части станка, к подающим вальцам, расположенным над столом станка). Передаточное число этой цепной передачи ix = iпром/iред = 8,27/6,615 = 1,25.

Составляем уточненную кинематическую схему проектируемого механизма подачи (рис. 8), по которой определяем КПД механизма подачи η = ηмуфηредηзубчηп = 0,92⋅0,94⋅0,903⋅-0,973⋅0,993 = 0,53. Мощность привода механизма подачи Nпp = Nп/η = 0,5/0,53 = 0,95 кВт. Исходя из полученной мощности привода, выбираем по справочнику [31, табл. 169] электродвигатель АОЛ-32-4 мощностью 1 кВт с частотой вращения nэ = 1410 мин-1.)

5. Силовой расчет кривошипно-шатунного механизма привода.

(Пример. Определить конструктивные размеры кривошипно-шатунного механизма привода (механизма резания) на фанерострогальном станке при модернизации, заключающейся в замене привода с электромагнитной муфтой на кривошипно-шатунный механизм.

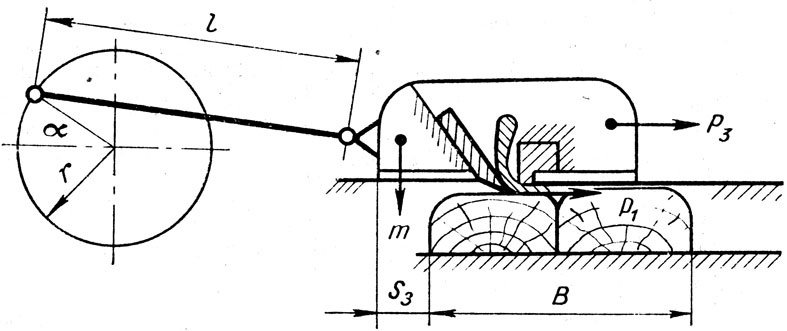

Составляем расчетную схему сил, действующих в механизме резания фанерострогального станка (рис. 9). Обосновываем оптимальные величины ширины строгания и частоту двойных ходов суппорта, имея в виду, что увеличение этой ширины приводит к значительному увеличению конструктивных размеров механизма привода (диаметра маховых колес и длины шатунов), а увеличение частоты ходов суппорта - к росту потребной мощности привода механизма резания. В данном примере принята частота двоных ходов nх = 0,416 с-1 и ширина строгания B = 800 мм = 0,8 м.

Рис. 9. Схема сил, действующих в механизме резания

Длина хода суппорта S=B+2S3Ltg ω, где В - ширина строгания, мм; S3 - запас на выход суппорта в конце каждого хода, принят равным 0,1м; L - наибольшая длина строгания (длина бруса), м; ω - угол наклона ножа в плане (7 ... 10) град. В данном примере S = 1530 мм = 1,53 м.

Мощность резания определяем, пользуясь формулами и методикой [3, 382-383] (в машем примере N = 18,1 кВт).

Ориентируясь на полученную мощность, принимаем [31, табл. 169] за расчетную частоту вращения электродвигателя nэ = 1450 min-1 = 24,166 с-1.

Общее передаточное число механизма привода ioбщ = nэ/nх = 24,166/0,416 = 58, где nх - частота вращения вала кривошипа, равная часть двойных ходов суппорта, с-1.

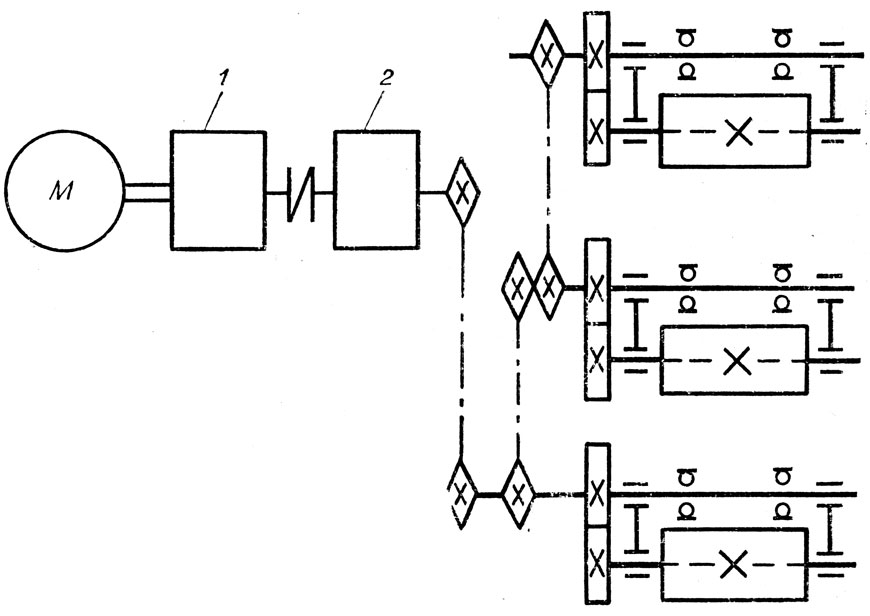

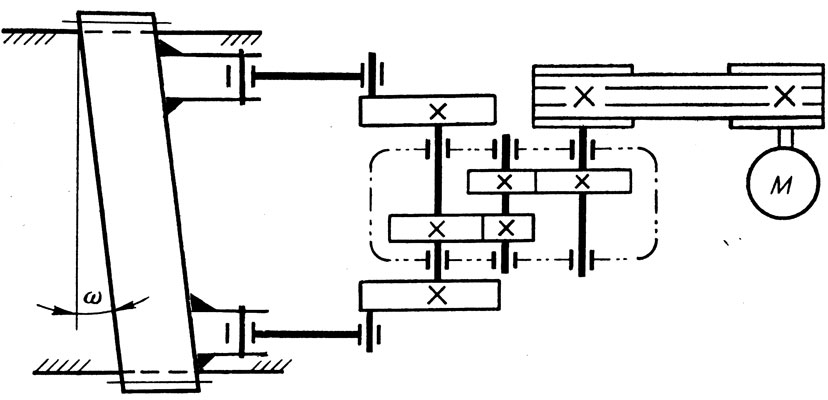

Для получения найденного передаточного числа в кинематическую цепь механизма резания вводим двухступенчатый редуктор РМ и ременную перечу. Маховые колеса (диски) с кривошипными пальцами устанавливаем на выходящие в обе стороны концы выходного вала редуктора. Составляем кинематическую схему привода механизма резания (рис. 10).

Пользуясь кинематической схемой, определяем КПД механизма привода η = ηшηредηрем = 0,992⋅0,94⋅0,97 = 0,89, где ηш - КПД шатунно-кривошипного механизма (две пары подшипников качения); ηред - КПД редуктора; ηрем - КПД ременной передачи.

Потребная мощность электродвигателя механизма резания Nпр = Np/η = 18,1/0,89 = 20,4 кВт. Ориентируясь на эту величину, выбираем по справочным таблицам [5, 13, 31] электродвигатель АO2-71-4, имеющий N = 22 кВт и n = 1450 мин-1 = 24,166 с-1. Частота вращения этого электродвигателя соответствует принятой в расчете.

Рис. 10. Кинематическая схема механизма резания

Имея в виду общее передаточное число iобщ = 58 и мощность привода Nпр = 20,4 кВт, выбираем по справочным таблицам [5] редуктор РМ650, III исполнения с передаточным числом iред = 31,50. Передаточное число ременной передачи iрем = ioбщ/iредКcк = 58/31,50⋅0,985 = 1,82, где Кск - коэффициент скольжения клинового ремня. Далее определяем конструктивные размеры шатунов и клиноременной передачи.

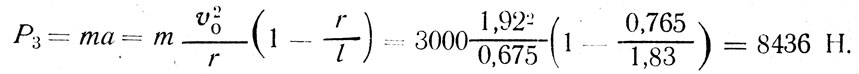

Шатун подвергается наибольшей нагрузке при рабочем ходе суппорта. На него действуют: касательная сила резания Р1, силы трения суппорта о направляющие Р2 и силы инерции движущихся частей Р3, т. е. Pр.х = P1 + Р2 + P3. Касательная сила резания определена при расчете мощности резания (P1 = 42 870 Н). Сила трения Р2 = mgfтp = 3000⋅9,81⋅0,1 = 5 2943 Н, где m - масса суппорта, кг; fтр - коэффициент трения материала суппорта по направляющим (в данном случае сталь по чугуну со смазкой, fтр = 0,1). Сила инерции движущихся частей Р3 = mа, где m - масса возвратно-поступательно движущихся частей (для упрощения расчета принимаем во внимание только массу суппорта); а - ускорение движущихся частей. Ускорение движения а в конце рабочего хода суппорта, т. е. при угле поворота кривошипа α = 180° определяем по формуле a = v20/r(1- r/l), где v0 - окружная скорость пальца кривошипа, м/с; r - радиус ращения пальца кривошипа, м; l - длина шатуна, м: r = S/2=1,530/2 = : 0,765 м; v0 = 2πrn = 2⋅3,14⋅0,416 = 1,92 м/с; l = S + 300 = 1,530 + 0,30 = 1,83 м (0,30 м - конструктивно принятая величина припуска на крепления кривошипных пальцев и зазор между суппортом и маховыми колесами при α = 0°).

Сила инерции движущихся частей, имеющая наибольшую величину при райних мертвых положениях суппорта,

Итак, на шатун во время рабочего хода действует наибольшая сила Pp.x = 42 870 + 2943 + 8436 = 54 249 Н. Во время холостого хода на шатун действует сила Рх.х =2943+8436= 11 379 Н. Сила Рр.х вызывает продольный изгиб шатуна. Производим расчет на продольный изгиб.

Из-за большой длины режущей кромки ножа, участвующей в резании (???3000 мм), и расположения ее под некоторым углом в плане к обрабатываемым брусьям (ванчесам) для привода суппорта принимаем два шатуна. Из-за неравномерного распределения нагрузки на шатун принимаем нагрузку, действующую на один шатун, равную Рр.х.

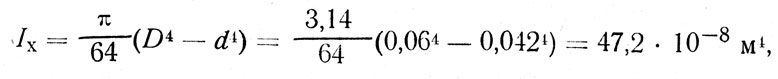

Принимая шатун как стержень с шарнирно закрепленными концами и пользуясь формулой Эйлера для определения допускаемой нагрузки для сжатых стержней Р = 1/n[π2(EI/l2)], находим момент инерции шатуна круглого сечения Iх = Рp.x nl2/(π2⋅E), где n - запас устойчивости, принимаем n = 5; Е - модуль упругости.

Из формулы определения экваториального момента инерции круга (поперечного сечения шатуна) Iх = πd4/64 находим диаметр шатуна

Для уменьшения массы шатунов изготовляем их из стальных горячекатаных труб. По таблицам ГОСТ 8732-70 [1, 5] выбираем трубу (согласно расчетному диаметру) наружным диаметром D = 0,06 м = 60 мм и внутренним диаметром d = 0,042 м = 42 мм, материал трубы Ст. 5. Определяем момент инерции данной трубы

т. е. принятая труба имеет момент инерции несколько больший расчетного. Проверяем возможность применения формулы Эйлера для нашего случая. Находим радиус инерции сечения шатуна i = √(Ix/F) = √47,2⋅10-8/(14,4⋅10-4) = 0,0181 м, где F - площадь сечения шатуна определяется по формуле: F = π/4 (D2 - d2) = 14,4⋅10-4 м2. Гибкость шатуна l/i = 1,83/0,0181 = 101,1 > 100. Формула Эйлера применима, так как условие l/i > 100 соблюдено. Труба для изготовления шатунов выбрана правильно.)

6. Силовой расчет ограждающего устройства деревообрабатывающего станка.

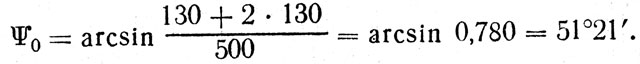

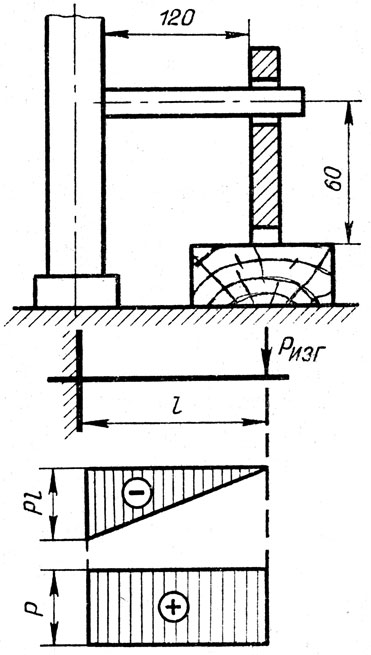

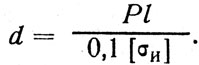

(Пример. Для круглопильного станка Ц-6 проектируем универсальное ограждение. В конструкции ограждения имеется устройство, предупреждающее обратный выброс материала пилой - противовыбрасыватель, представляющий собой зубчатый сектор, вершины зубьев которого расположены по эвольвенте. Противовыбрасыватель установлен на оси, жестко закрепленной на вертикальной стойке стола станка. Требуется определить диаметр оси этого противовыбрасывателя.

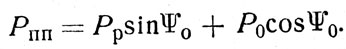

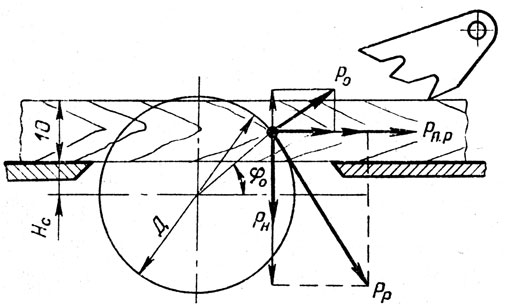

Составляем схему сил, действующих на заготовку при резании (рис. 11 Очевидно, сила, действующая на зубья противовыбрасывателя (в горизонтальной плоскости), будет равна силе, параллельной направлению подачи. Эта сила является составляющей сил резания и отжима. В нашем случае при нижнем расположении пилы

Рис. 11. Схема сил, действующих при резании

Определяем силу резания по мощности привода пилы Рр = N 103η/v, где Рр - средняя касательная сила резания, Н; N-мощность привода механизма резания (для Ц-6 N = 7 кВт); η-КПД привода механизма резания (η = 0,95); v - скорость резания, м/с.

Определяем скорость резания при диаметре пилы D = 500 мм и частоте вращения пильного вала n = 2800 мин-1:

Тогда Рр = 7⋅103⋅0,95/73,8 = 90 Н. При зажиме пилы (восходящих зубьев) в пропиле принимаем, что сила отжима Р0 равна силе резания Рр, т. е. Р0 = Рр = 90 Н. Определяем средний угол приложения силы резания (при нижнем расположении пилы) ψ0 = arcsin (H + 2Hс)/D где Н-наибольшая толщина заготовки (H = 130 мм); Нс - расстояние от оси пильного вала до поверхности стола, равное 130 мм.

Определяем Рп.п =90⋅0,780 + 90⋅0,624 = 126,36 Н. Согласно принятым конструктивным размерам механизма ограждения составляем схему сил, действующих на ось противовыбрасывателя и стремящихся изогнуть эту ось (рис. 12). Из схем (рис. 11 и 12) следует, что сила, действующая на ось, Ризг = Рп.п cos φ; φ = arctg h/l = arctg 50/60 = 50° 12'. Тогда Pизг = 126,36 X cos 50° 12' = 101,04 H.

Рис. 12. Схема сил, действующих на ось противовыбрасывателя

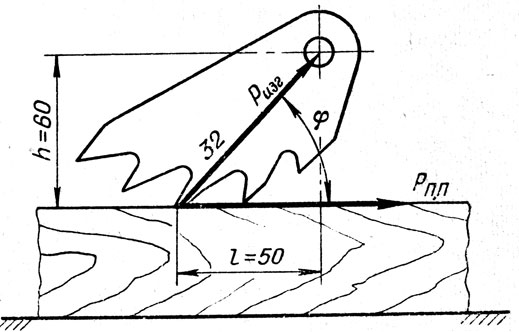

Рассматриваемый зуб противовыбрасывателя находится на расстоянии 120 мм от места закрепления оси на вертикальной стойке ограждения (рис. 13). Представляя ось как балку, защемленную одним концом, а на свободном конце нагруженную сосредоточенной силой, построим эпюры изгибающего момента и поперечной силы. Согласно эпюрам опасным сечением оси является место закрепления ее в стойке. Расчетной формулой для данного случая является [σи] ≥ Mmax/W.

Согласно эпюре моментов Mmах = Р1, подставляя в расчетную формулу значение Mmах, получим: Р1 = [σи] W. Определяем момент сопротивления поперечного сечения оси противовыбрасывателя:

(9)

(9)

Рис. 13. Эпюры изгибающего момента и поперечной силы

Для сплошной оси круглого сечения момент сопротивления W = πd3/32 ≈ 0,103. Подставляя в формулу (9) значение W, определяем диаметр оси противовыбрасывателя

В качестве материала для изготовления оси выбираем прокатную сталь Ст. 3, имеющую [σи] = 13734⋅104 Н/м2. Находим расчетный диаметр оси противовыбрасывателя.

Принимаем диаметр оси d = 10 мм.)

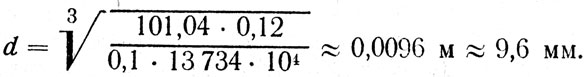

7. Компоновка и описание конструкции. После кинематических и силовых расчетов приступают к эскизной компоновке проектируемого станка. Основой компоновки является разработанная в предыдущем разделе уточненная кинематическая схема, тщательно отработанная технологическая схема и техническое задание. В зависимости от формы и размеров заготовки, способа базирования ее в момент обработки и количества операций, выполняемых на станке, принимают горизонтальную или вертикальную компоновку станка. Сначала делается эскиз заготовки одной или нескольких проекций в плоскости, параллельной направлению подачи, и в соответствии с принятой технологией обработки располагается режущий инструмент, поверхности базирования заготовки, упрощенно изображаются прижимные и направляющие элементы, а также подающий механизм. Затем наносятся размеры заготовки и инструмента, величина его рабочего хода или расстояние от оси вращения до обрабатываемой поверхности заготовки, величина настроечных перемещений, расстояние между инструментами (при многоинструментальной обработке), величина рабочего хода подающего устройства (длина конвейера либо расстояние между его упорами). На рис. 14 дан пример выполнения эскизной компоновки станка. Делается несколько вариантов и из них выбирается наиболее рациональный. Затем выделяется главный узел станка - узел резания и начинается его детальная разработка. Если размеры режущего инструмента и частота вращения позволяют устанавливать его непосредственно на вал электродвигателя, по справочным таблицам выбираются его габаритные размеры и (проектируется подмоторная плита, которая может крепиться различными способами к станине станка, либо проектируется суппорт с салазками, позволяющими регулировать положение электродвигателя с режущим инструментом в одной или более плоскостях.

Рис. 14. Эскизная компоновка двухшпиндельного сверлильного станка для

При невозможности установки режущего инструмента на вал электродвигателя проектируется шпиндельный (ножевой) вал, корпус подшипников которого устанавливается на станину станка указанными выше способами. Затем детально разрабатывается механизм подачи, прижимных и направляющих устройств. При проектировании узлов станка необходимо стремиться использовать разработанные ВНИИДМАШем и выпускаемые заводами Главдревстанкопрома нормализованные узлы и детали деревообрабатывающих станков. В качестве механизма резания во многих случаях можно применить агрегатные силовые головки: пильные, фрезерные, сверлильные, долбежные. Имеются также нормализованные механизмы подачи АП1-1 ... АП6-2, которые могут быть взяты в качестве готового узла либо за основу (образец) разрабатываемой конструкции механизма подачи. Образцом конструкции могут быть также нормализованные прижимные элементы АПр1-1 ... АПр6 и нормализованные направляющие элементы АН1-1 и АН2-1. Примером выполнения опорных узлов (оснований, подвижных и неподвижных стоек, кронштейнов для установки механизмов резания) могут служить нормализованные опорные узлы АС1 ... АС4. Использование нормализованных элементов позволяет сократить сроки проектирования и изготовления деревообрабатывающих станков и удешевить эти операции, повысить надежность и долговечность, значительно удешевить и упростить ремонт станков. С конструкциями и назначением нормализованных элементов деревообрабатывающих станков можно ознакомиться в специальной литературе [3, 9].

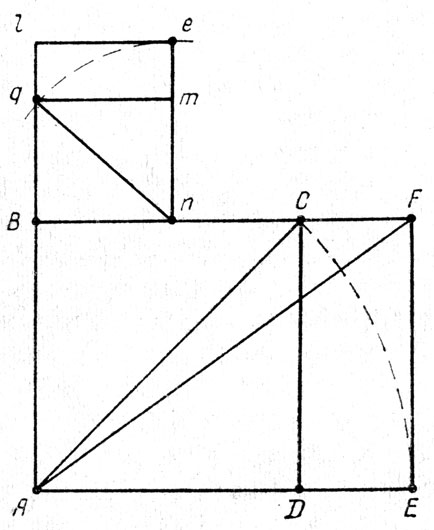

Немаловажное значение при конструировании придается внешнему виду станка. Как правило, красивый станок имеет совершенную компоновку. Узлы станка необходимо размещать в одном корпусе. Наиболее приятное впечатление создает станок, в котором пропорциональность линий контура соответствует правилам "золотого сечения". При этом исходной фигурой для оформления плоскостей считается квадрат ABCD (рис. 15). Сторона квадрата принимается за единицу. Ее можно увеличивать на величину, равную, например, прямоугольнику CDEF, стороны которого CF и DE должны соответствовать сторонам квадрата в пределах ряда 0,146, 0,236, 0,328, 0,618, 1 и т. д. Каждая цифра ряда, кроме второй, равна сумме двух предыдущих. Эта пропорциональность может быть получена графическим путем. Раствором циркуля, равным диагонали АС, проводится дуга СЕ и из точки Е восстанавливается перпендикуляр ЕЕ. Полученный прямоугольник DCFE будет первым дополнительным прямоугольником к квадрату ABCD. Второй дополнительный прямоугольник получается аналогичным путем, но раствором циркуля, равным диагонали АF, и т.д. Если станина станка имеет выступающие элементы, например кожух ограждения или бабку, линии контура этих элементов должны быть выдержаны в той же пропорциональности, что и линии контура станины (на рис. 15 Bqlemn).

Рис. 15. Схема построения линий контура проектируемого станка

Большое значение придается окраске частей станка. Физиологами установлено, что при красном цвете повышается частота биения сердца и давление крови. Синий цвет располагает ко сну. Правильный выбор цвета снижает опасность работы, сводит к минимуму затраты времени на перевод взгляда от одного предмета к другим, повышает общий тонус работающего. Согласно рекомендациям ЭНИМС (нормаль НО-6-2) хорошее цветовое ощущение достигается при окраске станин, стоек, колонн в светло-зеленый цвет, движущихся частей (суппорта, каретки) - в желтый цвет, необработанных поверхностей деталей (шкивов, маховиков, рукояток, шестерен) - в красный, стрелок-указателей - в белый, внутренних поверхностей - в красный, кремовый и серебристый цвета. Окраска предохраняет металлические детали станка от коррозии, поэтому кроме эстетических свойств она придает ему прочность, твердость, эластичность.

Компановка станка должна обеспечивать безопасность и удобство работы на нем. Для этого, например, высота рабочего стола (каретки), на котором устанавливается или перемещается обрабатываемая заготовка, принимается в пределах 800 ... 1000 мм. Органы управления (кнопки, рычаги, маховики) располагаются в наиболее доступном месте - вне зоны движения заготовки с учетом степени занятости рук в процессе работы. Например, если рабочий поддерживает, направляет либо подает заготовку одной рукой, органы управления располагаются в зоне действия незанятой руки. При одновременном участии обеих рук в указанных операциях кроме ручного предусматривается управление ножной педалью. Если на станке работают два человека, рабочие места которых во время работы отделены друг от друга обрабатываемой заготовкой или частями станка, органы его остановки должны быть в рабочей зоне каждого рабочего.

При описании конструкции станка должны быть отражены рассмотренные выше компоновка механизма, эстетика его оформления и удобство работы на нем. Необходимо также описать операции обработки заготовки на данном станке, указать способ базирования этой заготовки, применяемый инструмент. Описание должно быть связано с уточненной кинематической схемой, с чертежами общего вида и узлов графической части проекта. При этом пользуются цифровыми обозначениями деталей и узлов на схеме и чертежах.

8. Монтаж, наладка, пуск и эксплуатация. Вначале подчеркивается важность правильного монтажа оборудования, а затем описываются мероприятия, входящие в монтаж спроектированного станка, т. е. указывается место установки станка, обосновывается выбор фундамента (сплошной, ленточный, индивидуальный), устанавливаются его размеры и делается проверочный расчет этого фундамента. Объем расчета согласуется с руководителем дипломного проектирования. Методику расчета см. в книге [40].

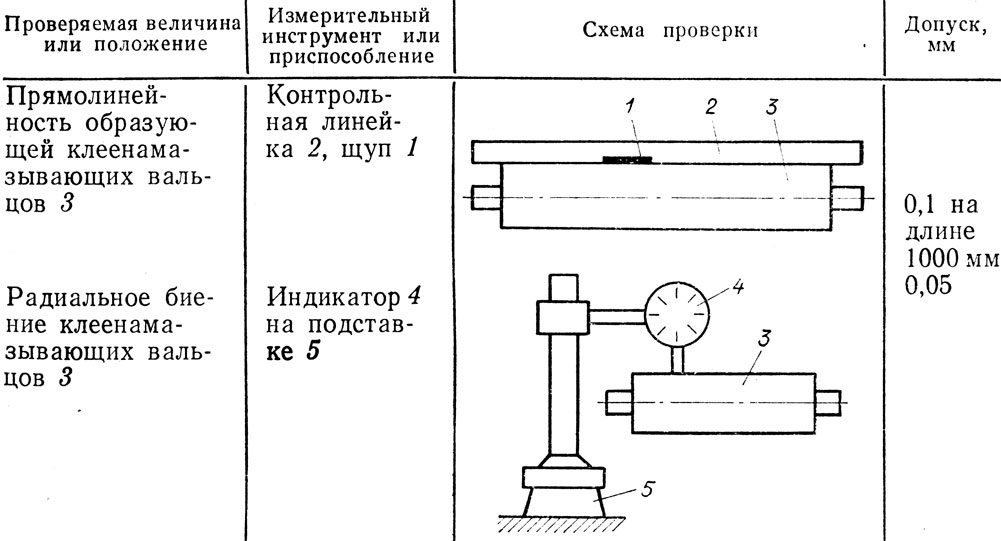

После расчета описывается порядок сооружения фундамента и установки на нем спроектированного станка, перечисляются работы при подготовке станка к первоначальному пуску, выполняется схема установки на станке режущего инструмента и обрабатываемой заготовки, описывается методика наладки станка на обработку заготовок с заданной шероховатостью и точностью, составляется технологическая карта проверки станка на точность с тремя-четырьмя схемами проверок (табл. 24). Необходимо также перечислить точки смазки станка, указав периодичность смазки, ее способ и сорт смазочного масла.

Таблица 24. Технологическая карта проверки станка KB 18 на точность

9. Техника безопасности. Вначале приводятся общие требования по технике безопасности и противопожарной технике к деревообрабатывающему производству и его оборудованию, а затем излагаются требования, относящиеся непосредственно к спроектированному станку.

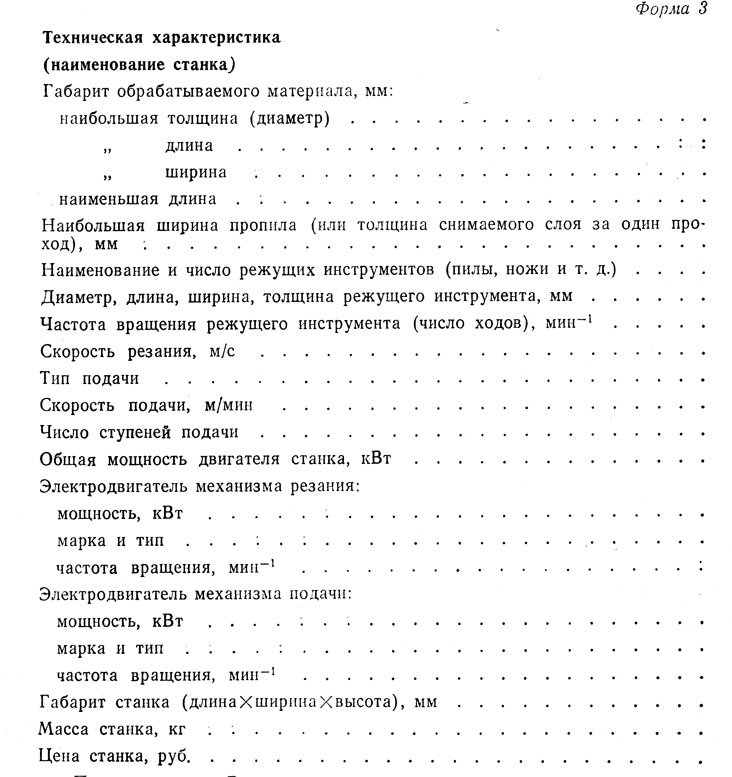

10. Техническая характеристика. Техническая характеристика станка должна содержать наиболее важные сведения о нем. Она составляется по форме 3.

(Примечание. В технической характеристике даются и другие сведения, например, тип и марка гидронасоса, его производительность (л/мин), наибольшее давление (МПа) или давление воздуха в пневмосети (МПа).)

Экономическая часть

В экономической части проекта приводятся два примера расчета экономической эффективности.

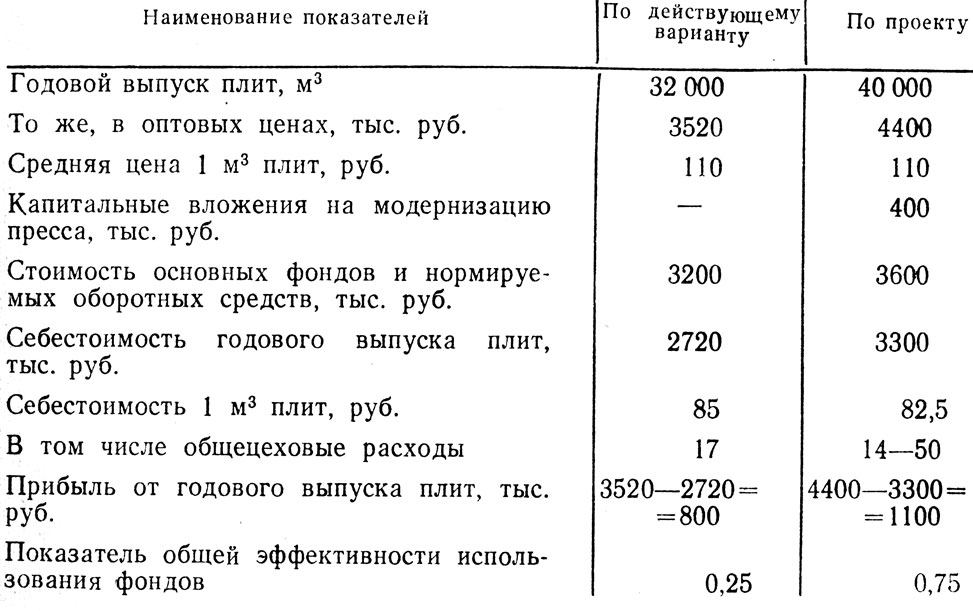

1. Реконструкция (модернизация) станка или оборудования.

Разработан проект модернизации пресса по изготовлению древесностружечных плит, в котором предусматривается увеличение числа плит в прессе и другие мероприятия для увеличения производительности участков производства плит. В результате этого выпуск плит в год увеличится с 32 000 до 40 000 м3. В табл. 25 приводятся исходные данные для расчета экономической эффективности капитальных вложений на модернизацию пресса.

Таблица 25. Основные показатели работы цеха

Принимая во внимание, что варианты отличаются количеством выпускаемой продукции в год (сопоставимого качества) и несравнимы, приводим их к равному (наибольшему из двух вариантов) выпуску продукции.

Коэффициент роста выпуска продукции P1 = Q2/Q1 = 40 000/32 000= 1,25, где Q2 - выпуск продукции по проекту, м3; Q1 -го же в действующем варианте.

Стоимость основных фондов на сопоставимый выпуск плит (40 000 м3): Kc1 = K1P1 = 3200⋅1,25 = 4000, где K1 - стоимость основных фондов по действующему варианту (3200 тыс. руб.). Капитальные вложения на модернизацию пресса (400 тыс. руб.) берутся из технологической части проекта (стоимость материала в ценах по прейскуранту или по средневзвешенным ценам предприятия плюс монтаж - 10 ... 20% стоимости материала). Тогда основные фонды по проекту составляют 3200 + 400 = 3600 тыс. руб.

Себестоимость сопоставимого выпуска продукции Сс1 = = C1P1 = 2720⋅1,25 = 3400 тыс. руб., где С1 - себестоимость по действующему варианту. При пересчете себестоимости на больший проектный объем условно-постоянная часть расходов остается неизменной, себестоимость единицы продукции, как правило, снижается.

(Пример. Общецеховые расходы по действующему варианту составляют 17 руб. (см. табл. 25), из которых 70 ... 80% приходятся на условно-постоянную часть общецеховых расходов (17⋅0,75) = 12 р. 75 к. В связи с ростом объема производства плит с 32 до 40 тыс. м3 (P1 = 1,25) условно-постоянная часть на единицу составит 12,75/1,25 = 10 р. 25 к., или снизится на 2 р. 50 к. (12,75-10,25). Значит, себестоимость единицы продукции по проекту составляет 82 р. 50 к. (85-2,50), а всего выпуска 40 000⋅82,50 = 3300 тыс. руб. Так как приведенные затраты по действующему варианту (3400 тыс. руб.) больше, чем по варианту модернизации пресса (3300 тыс. руб.), проект модернизации эффективен.)

Дополнительная годовая прибыль в результате капитальных вложений на модернизацию пресса ΔП = П2 - П1 где П2 - прибыль по проекту, 1100 тыс. руб. (4400-3300) - разница между выпуском продукции в оптовых ценах и себестоимостью продукции (см. табл. 25); П1 - прибыль действующего варианта, 800 тыс. руб. (3520-2720) - см. табл. 25. Следовательно, ΔП = 1100 - 800 = 300 тыс. руб., в том числе:

в связи с увеличением выпуска плит ΔПв = (110 - 85) X (40 000-32 000) = 200 тыс. руб., где (110-85) - прибыль от 1 м3 плиты по действующему варианту;

благодаря снижению себестоимости 1 м3 плиты ΔПс = (85 - 82,5) X 40 000 = 100 тыс. руб., где (85-82,5) - снижение себестоимости 1 м3 плиты.

Показатель общей эффективности капитальных вложений Э = ΔП/К = 300/400 = 0,75, К - капитальные вложения на модернизацию пресса, 400 тыс. руб. (см. табл. 25). Показатель общей эффективности капитальных вложений (0,75) больше показателя эффективности использования действующих фондов (0,25). Следовательно, модернизация пресса будет сопровождаться увеличением показателей общей эффективности производственных фондов.

Срок окупаемости капитальных вложений Т = К/ΔП = = 400/300=1,3 года.

2. Проектирование станка или оборудования.

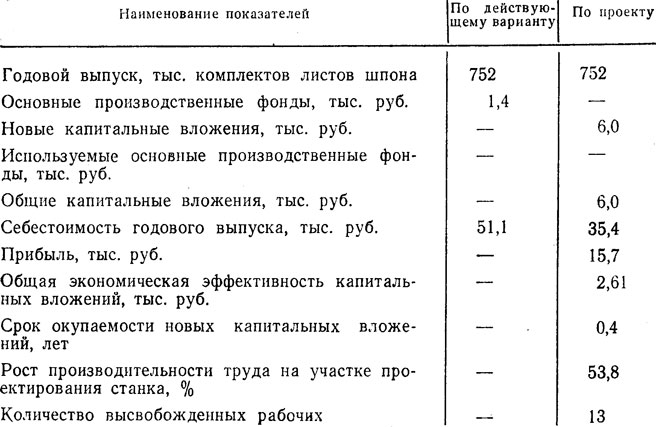

Проектируется безленточный ребросклеивающий станок РС-5 для стяжки строганого шпона. По проекту объем производства Q = Q1 = Q2 = 752 тыс. комплектов листов шпона. Стоимость действующих основных фондов 1,4 тыс. руб. Новые капитальные вложения образуются за счет стоимости проектируемого оборудования.

Производительность станка РС-5 250 тыс. комплектов в год. Следовательно, для выполнения годовой программы потребуются три станка: Q/250 = 752/250 = 3. Стоимость станка 1600 руб. Если станок изготовляется собственными силами, т.е. на предприятии, стоимость рассчитывается так: масса проектируемого станка определяется в технологической части, по прейскуранту подбирается аналогичный станок серийного производства и пересчитывается на массу проектируемого станка. Например, если цена станка массой 1000 кг 4000 руб., цена станка аналогичного серийному массой 1300 кг составит: 1300 X 4000/1000 = 5200 руб.

По проекту стоимость трех станков составит 4800 руб. (1600⋅3), затраты на демонтаж старого и монтаж нового оборудования равны 20 .. . 25% от стоимости станков, т.е. 1200 руб. (4800⋅0,25). Старое оборудование (как полностью амортизированное) ликвидируется, поэтому потерь в его стоимости нет. Тогда общие капитальные вложения Кб = 4800 + 1200 = 6000 руб. Возможен вариант, когда часть старого оборудования будет использована при проектировании нового. Тогда Kо = Kн + Kи, где Kн - новые капитальные вложения; Kи - используемые капитальные вложения.

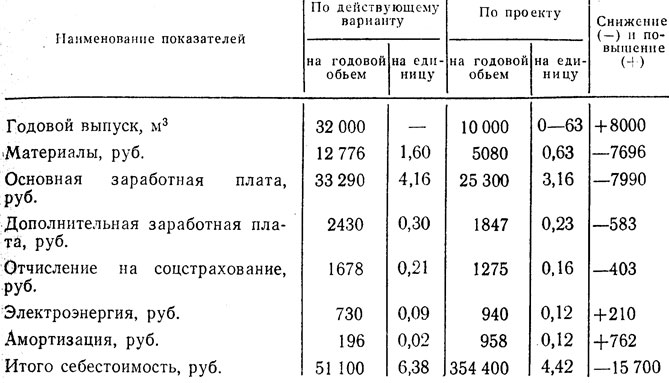

Изменение себестоимости продукции можно проследить по изменению отдельных затрат.

По действующему варианту в год расходуется 16 810 кг гуммированной ленты по 0,76 руб. за 1 кг. Следовательно, вся лента стоит 12 776 руб. По проекту годовой расход гуммированной ленты 5200 кг по 0,76 руб., что в сумме составит 3952 руб. Смолы расходуется 2820 кг по 0,40 руб., что в сумме равно 1128 руб. Всего затраты на материалы по проекту составят 5080 руб. (3952 + 1128).

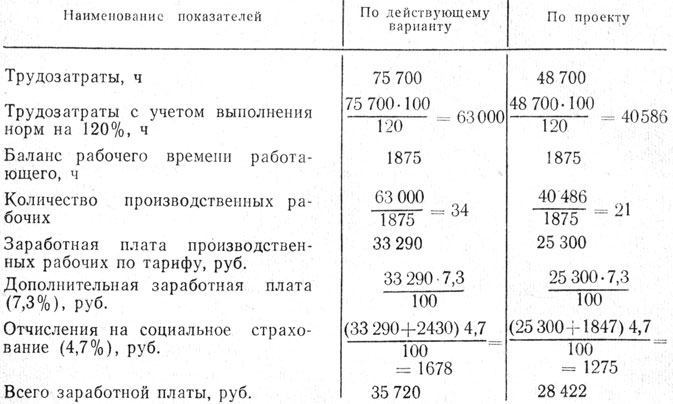

Заработная плата по проекту определяется по тарифному разряду производственных рабочих (табл. 26). Для определения дневного тарифного фонда часовая тарифная ставка соответствующего разряда умножается на 8 ч. Годовой тарифный фонд заработной платы определяется умножением дневного тарифного фонда на число календарных рабочих дней в году. Так, в 1975 г. был 261 рабочий день, поэтому баланс рабочего времени одного рабочего равен для рассматриваемого случая 1875 ч [21, с. 118].

По действующему варианту расход электроэнергии составляет 42 980 кВт⋅ч⋅0,017 = 730 руб. По проекту мощность двигателей равна 55 300 кВт⋅ч, а стоимость электроэнергии 55300 X 0,017 = 940 руб., где 0,017 - стоимость 1 кВт⋅ч.

Амортизация по действующему варианту составляет 1,4 X 14/100 = 196 руб., а по проекту 61⋅14/100 = 840 руб., где 14 - процент амортизационных отчислений от стоимости фондов; 1,4 тыс. руб.- стоимость основных фондов по действующему варианту; 6 тыс. руб.- стоимость основных фондов по проекту.

Таблица 26. Расчет фонда заработной платы

Цеховые и общезаводские расходы не изменяются, поэтому они в формирование себестоимости работ не включаются. Себестоимость продукции по действующему варианту и по проекту приводится в табл. 27. Из нее видно, что годовая экономия Эo = С1 - С2 = 51 100 - 35 400=15 700 руб.

Сумма годового экономического эффекта Эг = (С1 - С2) - ЕнКд = Эo - ЕнKд, где Ен - нормативный отраслевой коэффициент (0,2); Kд - дополнительные капитальные вложения, Kд = Ко - Kи = 6000 - 0 = 6000 руб. Следовательно, Эг = 15 700 -0,2⋅6000=14 500 руб. В данном примере Ки = 0, так как старое оборудование полностью ликвидируется.

Годовая прибыль по проекту будет соответствовать годовой экономии от снижения себестоимости продукции, т.е. П - Эо = 15 700 руб. В данном примере дополнительной прибыли не будет, так как объем продукции по проекту не изменяется.

Общая эффективность капитальных вложений по проекту Эк = П/Кн, где П - прибыль, 15 700 руб.; Кн - новые капитальные вложения, равные 6000 руб. Отсюда видно, что каждый рубль капитальных затрат дает 2 р. 61 к. прибыли. Эффективность капитальных вложений высокая.

Срок окупаемости новых капитальных вложений

Тк.вл = Кн/П = 6000/15 700 = 0,4 года.

Рост производительности труда по проекту определяется так. Трудозатраты по действующему варианту на единицу продукции t0 = 75 700/752 000 = 0,1 ч, где 75 700 -трудозатраты на выпуск, ч. Трудозатраты по проекту t1 = 48 700/752 000 = 0,065 ч, где 48 700 - трудозатраты на выпуск, ч; 752 000 - годовой выпуск продукции, комплектов листов шпона.

Таблица 27. Анализ себестоимости продукции

(Примечание. Принимается себестоимость увеличенной продукции, т.е. 8000 м3.)

Таблица 28. Основные технико-экономические показатели

Рост производительности труда на участке проектирования станка

ΔV = to/100t1 - 100 = 0,1 ⋅ 100/0,065 - 100 = 53,8%.

Данные расчета заносятся в табл. 28 основных экономических показателей.

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'