Глава II. Методическое руководство к дипломному проекту на тему "Организация инструментального хозяйства на деревообрабатывающем предприятии"

Для выполнения проекта на данную тему учащемуся выдается бланк-задание, образец и примерное содержание которого приводятся ниже:

Срок окончания проекта 20 февраля 1978 г.

Образец

А. Пояснительная запискаI. Общая часть. 1. Введение. 2. Состояние инструментального хозяйства в СССР и за границей. 3. Обоснование важности решаемой задачи. II. Расчетно-технологическая часть. 1. Краткая характеристика предприятия. 2. Анализ организации инструментального хозяйства. 3. Характеристика технологического оборудования и дереворежущих инструментов цеха (предприятия). 4. Выбор и расчет типов и размеров дереворежущих инструментов цеха (предприятия). 5. Проектируемая технология подготовки инструментов. 6. Современные методы контроля, подготовки и установки инструментов. 7. Расчет годового количества станочного режущего инструмента. 8. Выбор и расчет оборудования инструментальной мастерской. 9. Расчет количества абразивных инструментов. 10. Дефектная ведомость на капитальный ремонт станка. 11. График ППР инструментального цеха. III. Конструктивная часть. 1. Схема приспособления, описание конструкции. IV. Строительная часть. 1. Определение площади инструментального цеха. V. Энергетическая часть. 1. Расчет количества электроэнергии. VI. Охрана труда и техника безопасности. VII. Экономическая часть. 1. Расчет экономической эффективности.Б. Графическая часть1. План инструментальной мастерской....... 0,5 листа 2. График ППР оборудования инструментальной мастерской.................................. 0,5 листа 3. Чертеж сборки изделия ................. 1 лист 4. Чертеж узлов .......................... 1 лист 5. Деталировка............................ 1 листВ. Изготовление моделиИзготовить сборную круглую пилу (секторную) с зубьями, оснащенными твердым сплавом. Зам. директора по учебной части подпись Руководитель дипломного проектирования подпись Дата выдачи задания 10 мая 1977 г.

Общая часть

1. Введение. Роль деревообрабатывающей промышленности в создании материально-технической базы коммунизма. Основные направления в развитии лесной и деревообрабатывающей промышленности в свете решений КПСС и Советского правительства. Современные достижения в развитии деревообрабатывающего производства. Показатели развития того производства, с которым непосредственно связан объект проектирования.

2. Состояние инструментального хозяйства в СССР и за границей. Краткий обзор современных достижений отечественной науки и техники в области создания новых видов дереворежущих инструментов, новых процессов обработки древесины резанием. Передовая роль советских ученых и научно-исследовательских институтов в развитии инструментального дела. Достижения зарубежной науки и техники в области создания современных станков и инструментов для деревообработки.

По данному вопросу следует использовать материал из последних номеров журнала "Деревообрабатывающая промышленность" и реферативной информации "Механическая обработка древесины", "Изобретения и рационализаторские предложения".

3. Обоснование важности решаемой задачи. Зависимость качества выпускаемой продукции и ее себестоимости от постановки инструментального хозяйства на деревообрабатывающем производстве. Влияние качества подготовки инструмента на мощность резания и износ станков. Значение правильного решения поставленной перед дипломником задачи.

Расчетно-технологическая часть

1. Краткая характеристика предприятия. Наименование и место расположения предприятия. Состав предприятия. Продукция, выпускаемая цехами. Объем выпускаемой продукции, численность рабочих, перспективы развития производства согласно пятилетнему плану. Соответствие станочного парка современным требованиям механизации и автоматизации. Ремонтная база. Режим работы предприятия (цеха).

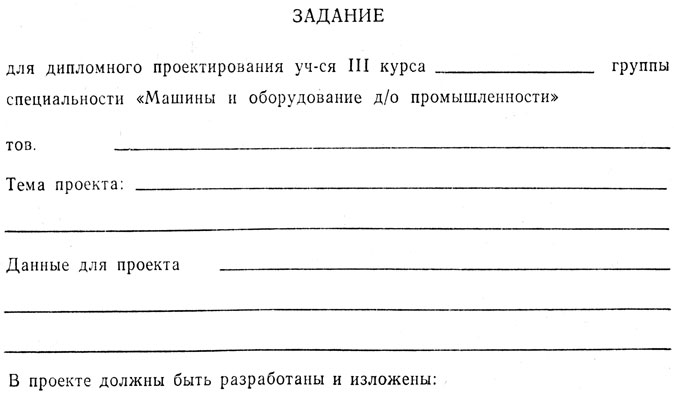

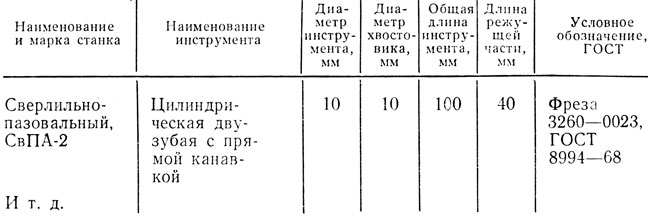

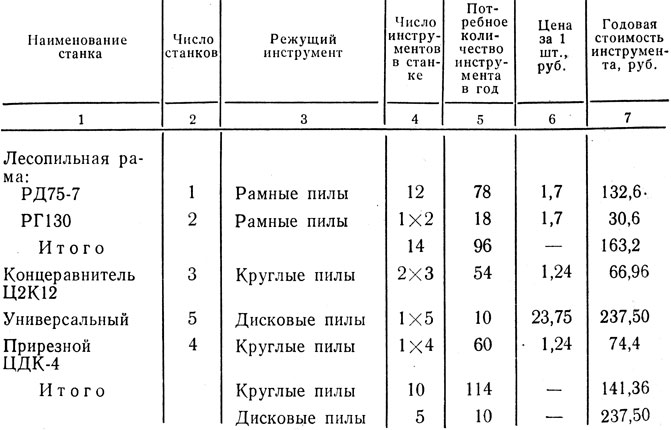

Таблица 1. Характеристика технологического оборудования

2. Анализ организации инструментального хозяйства. Системы организации инструментального хозяйства на деревообрабатывающих предприятиях СССР, преимущества и недостатки каждой из них. Организация инструментального хозяйства на данном предприятии (в цехе), ее недостатки. Наиболее рациональная система организации, которую следует внедрить согласно проекту. Ожидаемая эффективность внедрения.

3. Характеристика технологического оборудования и режущего инструмента цеха (предприятия). В этом разделе составляются табл. 1 и 2, содержащие все данные о технологическом оборудовании (имеющем режущий инструмент) и оборудовании для подготовки дереворежущего инструмента. Эти данные собираются учащимся на производстве при прохождении преддипломной практики. Графы 7 и 8 табл. 1 заполняются после выполнения раздела 4 расчетно-технологической части.

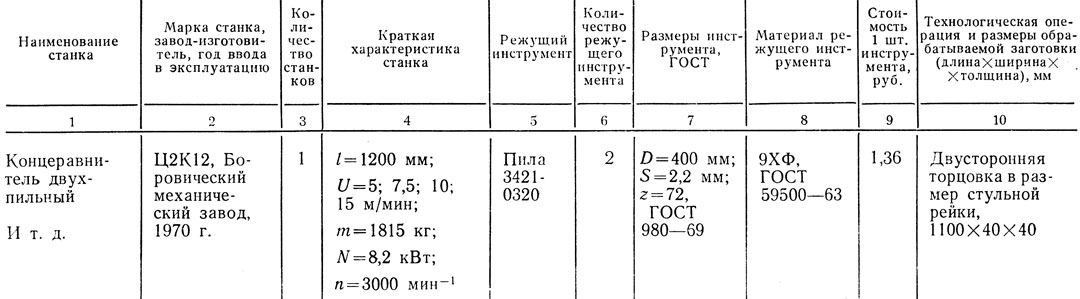

Таблица 2. Характеристика оборудования для подготовки режущего инструмента-(цех, предприятие)

4. Выбор и расчет типов и размеров дереворежущих инструментов цеха (предприятия). При помощи учебной и справочной литературы рассчитываются линейные размеры и выбираются профиль, тип и угловые параметры дереворежущих инструментов для каждого станка данного предприятия (цеха). Необходимо принять во внимание размеры заготовки, материал заготовки или породу древесины, случай пиления (резания), желаемую шероховатость обработанной поверхности, экономичность процессов обработки (применение более тонких пил с малым числом зубьев), возможность передачи пил, сработанных до минимального диаметра, с одних станков на другие, где этот диаметр является нормальным. Расчет следует вести последовательно по группам инструментов: пилы, ножи, фрезы, сверла, долота, токарные резцы.

Рамные пилы. Производительность, качество и экономичность распиловки на вертикальных лесопильных рамах в значительной мере зависит от выбора оптимальных параметров рамных пил. Основными параметрами, характеризующими рамную пилу, являются: длина L, ширина В и толщина полотна S, а также шаг t, высота h и радиус закругления впадины г зуба. После выбора типа пилы и зуба (плющеный или разведенный) рассчитываются перечисленные параметры.

У более коротких пил лучше натягивается передняя режущая кромка. Вследствие этого уменьшается сила натяжения пил и они могут быть более тонкими. Минимально допустимая длина пилы для вертикальной лесопильной рамы L = D + Н + 300 мм, где L - длина пилы, мм; D - максимальный диаметр бревна, мм; Н - ход пильной рамки, мм; 300 - припуск на установку креплений пил и зазоры между бревном и прокладками, мм.

Более толстые пилы вызывают за счет большей ширины пропила увеличение потерь древесины в опилки и повышенный расход мощности на резание. Однако такие пилы более устойчивы в работе. Толщина пилы S = (0,1 ... 0,12)√D, где 0,1 - коэффициент при распиловке хвойных пород пилами с плющеными зубьями; 0,12 - коэффициент при распиловке твердых пород и мерзлой древесины. При распиловке бревен больших диаметров средние пилы в поставе на 0,1-0,2 мм толще крайних.

Ширина пил (мм) В = (0,10 ... 0,15)L. Для создания жесткости постава крайние пилы должны быть более широкими, чем средние. Для устойчивости зуба толщина пилы, шаг и высота зубьев должны быть взаимосвязаны.

Для удобного перемещения опилок в резе дно впадины формируется по окружности, радиус которой (мм) r = (0,15 ... 0,20).

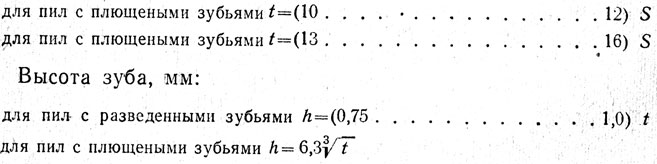

При напряженных режимах работы пилы (при твердой породе, мерзлой древесине) применяются зубья меньшей высоты. На основе полученных расчетных размеров по таблицам ГОСТ 5524-75 выбираются действительные параметры рамных пил и их условное обозначение. На эскизы рамной пилы и зуба наносятся буквенные обозначения перечисленных параметров. Действительные размеры рамных пил записываются в табл. 3.

Таблица 3. Параметры рамных пил

Длина пилы для горизонтальных лесопильных рам (мм) L = H + hп + 220, где hп - наибольшая ширина пласти бруса, мм; 220 - припуск на крепление планок и зазор между планками и бревном, мм. Полученная длина ориентировочная, так как пильная рамка и захваты пилы рассчитаны на длину 1950 и 2300 мм. Для повышения производительности лесопильной рамы при распиливании кряжей малого диаметра (менее 350-400 мм) практикуется одновременная установка и распиловка двух кряжей. В этом случае в расчетной формуле hп = 2D.

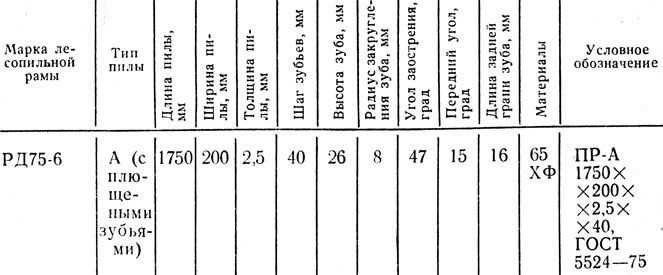

Круглые пилы. Круглые пилы с плоским диском характеризуются размерами внешнего диаметра Dmax и Dmin, диаметром внутреннего отверстия, толщиной диска S, числом зубьев z и их профилем. Перечисленные параметры круглых пил определяются ГОСТ 980-69, но так как они зависят от конструктивных особенностей станка, вида пиления, породы древесины, размеров обрабатываемой заготовки, требуемой шероховатости поверхности распила, для выбора их необходимы ориентировочные расчеты с использованием рекомендаций и формул, приведенных в учебниках [7, гл. V]; [15, § 38]; [38, гл. VIII].

При расчете и выборе начального диаметра пилы следует иметь в виду, что применение круглых пил с возможно малым начальным диаметром улучшает условия распиловки. В частности, снижается расход мощности на резание, улучшается качество поверхности распила, допускается меньшая толщина диска и увеличивается устойчивость пилы при работе.

(Пример. Рассчитать параметры круглой пилы для станка с нижним расположением пильного вала (типа Ц-6). В начале расчета даем эскиз обрабатываемой на данном станке заготовки с размерами (длиной, шириной, толщиной), а также указывается порода распиливаемой древесины. Минимальный диаметр пилы

Dmin = 2(H + C + 10), (1)

где: H -наибольшая толщина распиливаемых на станке заготовок (конкретно для данного цеха), мм;

С - расстояние от поверхности стола до оси пильного вала, мм;

10 - припуск на выход зубьев над распиливаемой заготовкой, мм.

Начальный (максимальный) диаметр пилы (мм)

Dнач = Dmin + 2Δ (2)

где Δ - запас на износ пилы по радиусу (20 ... 35 мм).

Толщина диска S =(0,08 ... 0,12) √Dнач. На основе полученных расчетных величин по таблицам ГОСТ 980-69 выбираем Dнач и S; при этом тип пилы и профиль зубьев определяются в зависимости от породы древесины и случая пиления.

Минимальное число зубьев пилы при невысоких требованиях к шероховатости распила определяем по формулам:

для поперечного распиливания zmin ≤ (0,30 ... 0,40) Dнач/S;

для продольного распиливания zmin = (0,31 ... 0,22) Dнач/S;

для чистового продольного распиливания

zmin = U1000/(nUz), (3)

где: U - скорость подачи, м/мин;

n - частота вращения пилы, мин-1;

Uz - подача на зуб, соответствующая заданной шероховатости распила, мм.

На основе полученных величин по таблицам ГОСТ 980-69 выбираем действительное минимальное число зубьев. При грубой распиловке желательно наименьшее zmin, а при чистовой обработке z действительное ≥zmin расчетного.

Рекомендуемый шаг зубьев для Dнач пилы: при поперечном распиливании t ≤ (8... 10) S мм, при продольном распиливании t ≈ (10 . .. 14) S мм. Действительный шаг зубьев (мм) tд = πDнач/z. Эта величина должна быть в пределах определенных выше расчетных величин шага.

Высота зуба: при поперечном распиливании h = (0,6 ... 0,9) tд; при продольном распиливании h = (0,5 ... 0,7) tд. Меньшая высота зуба обеспечивает ему большую устойчивость в работе.

Радиус закругления впадины зуба: при поперечном распиливании r = 0,1tд; при продольном распиливании r = 0,2tд.

Принятые параметры круглой пилы и ее условное обозначение записываем в табл. 4.)

Таблица 4. Параметры круглых и дисковых пил

Для станков с верхним расположением пильного вала (пилы ЦДК-4, ЦПА) начальный диаметр пилы

Dнач = Dmin + 2Δ. (4)

Минимально допустимый диаметр пилы для распиловки данной заготовки на рассматриваемом станке

Dmin = 2(H + rш + 5), (5)

где: rш -радиус зажимных шайб пильного шкива, мм.

Dmin = 2H + 2rш + 10. (6)

Но 2rш = Dш = 5√Dmax. После подстановки этого значения в формулу (6) получается:

Dmin = 2Н + 5√Dmax + 10. (7)

Из технической характеристики рассматриваемого станка берется значение Dmax и подставляется в формулу (7), определяется Dmin, а затем из формулы (4) - Dнач. Начальный диаметр пилы корректируется по таблицам ГОСТ 980-69. При этом выбранный диаметр должен быть равным расчетному или ближайшим, большим его. Остальные параметры пилы определяются по формулам предыдущего расчета. Полученные параметры записываются в табл. 4.

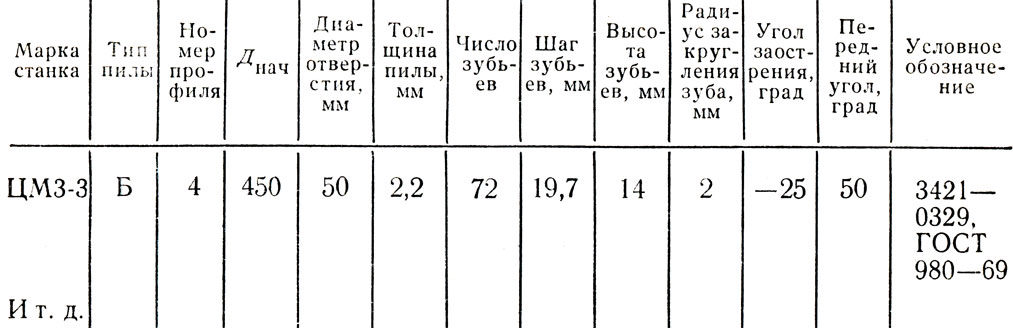

Рис. 1. Расчетная схема установки круглой пилы на станке ЦКБ-4

(Пример. Рассчитать параметры круглой пилы для балансирного станка ЦКБ-4. Начальный диаметр пилы Dнач = Dmin 2Δ. Минимально допустимый диаметр пилы (мм) для распиловки данной заготовки на рассматриваемом станке (рис. 1) Dmin = 2R + 10, но R = b/cosφ, φ = tg (С + Н)/b. Тогда при b = В/2 Dmin = 2 (b/cosφ + 10). В формулах В - ширина распиливаемых заготовок, мм.)

Дисковые пилы. Согласно ГОСТ 9769-69 дисковые пилы с пластинками из твердого сплава изготовляются трех типов и предназначены: тип 1 - для распиловки древесностружечных и столярных плит, фанеры, щитов, облицованных волокнистой плитой, .пластиками, и для поперечной распиловки цельной и клееной древесины; тип 2 - для продольной распиловки цельной и клееной древесины и распиловки волокнистых плит; тип 3 - для распиловки фанерованных щитов поперек волокон при высоких требованиях к шероховатости распила.

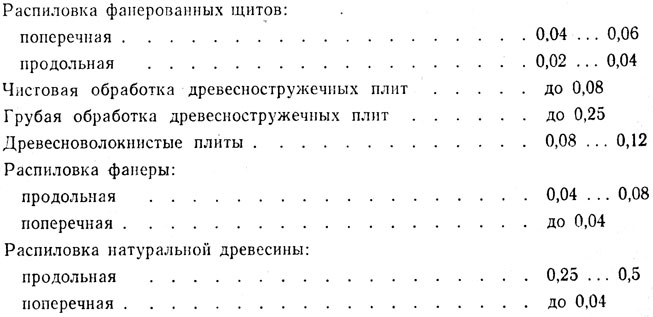

При расчете конструктивных размеров дисковых пил определяются Uнач и Umin по формулам (1-2) и (4-7). Минимальное число зубьев пил, если известны скорость подачи и частота вращения пильного овала, определяются по формуле (3). Подача на зуб Uz принимается согласно рекомендациям справочника [33, с. 328] следующей (мм):

Начальный диаметр Dнач и число зубьев окончательно выбираются по таблицам ГОСТ 9769-69. Шаг зубьев пилы (мм) t = Dнaчsin 180°/z, или t = πDнач/z. Высота зуба h = (0,35 ... 0,95)t. Радиус закругления впадин r = (0,15 ... 0,30)t (не менее 3 мм). Принятые параметры дисковой пилы и ее условное обозначение записываются в табл. 4. В конце каждого расчета рекомендуется сделать эскиз зуба (или нескольких зубьев) пил каждого типа.

Ленточные пилы. Конструкция ленточных пил характеризуется шириной В, толщиной S, длиной L, шагом зубьев t и высотой зуба h. Длина ленточной пилы (мм) Lmax = πD + 2lmax. Длина заготовки ленточной пилы (мм) Lзаг = πD + 2lmах + 10S, где D - диаметр пильного шкива, мм; lmax - расстояние между осями пильных шкивов, мм. Толщина ленточной пилы (мм) S≤(0,007-0,001)D. Ширина ленточной пилы B≤bш + h, где bш - ширина пильного шкива, мм. Ширина столярных ленточных пил при выполнении криволинейных деталей B≤2,8√(RΔs), где R - наименьший радиус кривизны пропила, мм; Δs - развод зубьев на сторону, мм.

Размеры зубьез столярных ленточных пил шириной 10 ... 60 мм: шаг t = (1,5 ... 2)√В; высота h = (0,5 ... 0,6)t; радиус закругления впадины r = 0,2t. Для делительных и бревнопильных ленточных пил: шаг зуба t = (35 ... 40)S; высота h = (0,3 ... 0,35)t; радиус закругления впадины r = 0,1t. Для пил с разведенными зубьями шаг уменьшают на 25 ... 30%.

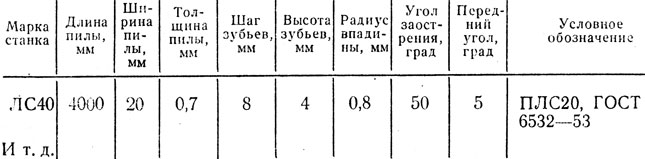

Полученные в результате расчетов параметры ленточных пил корректируются по таблицам ГОСТ 6532-53 (делительные и столярные) или ГОСТ 10670-63 (бревнопильные). Параметры выбранной по ГОСТу ленточной пилы и ее условное обозначение записываются в табл. 5.

Таблица 5. Параметры ленточных пил

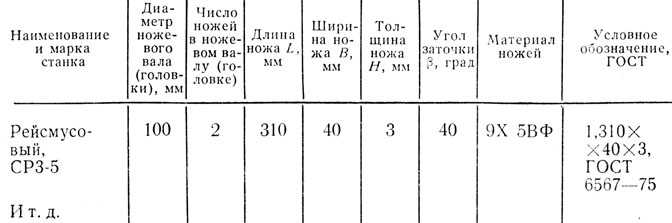

Ножи. Расчет ножей для продольнофрезерных станков заключается в выборе толщины H, ширины В и длины L ножа. Ширина ножей фуговальных и рейсмусовых станков выбирается согласно их технической характеристике. Длина сменных ножей сборных фрез и ножевых головок должна быть не менее ширины обрабатываемой поверхности плюс 5-10 мм. На основе найденной величины длина выбирается по таблицам ГОСТ 6567-75 (для стальных ножей) или ГОСТ 13834-68 (для ножей, оснащенных твердым сплавом).

Ширина ножей В ориентировочно определяется по диаметру D ножевого вала (ножевой головки): для круглых двух-и четырехножевых валов В≈0,3D (тонкие ножи); для круглых шестиножевых валов B≈0,2D (тонкие ножи); для квадратных четырехножевых валов B≈0,65D (толстые ножи). Окончательная ширина выбирается по таблицам указанных ГОСТов. Толщина ножей выбирается в зависимости от конструкции ножевого вала (головки) [7, гл. X].

Условные обозначения ножей принимаются согласно рекомендации [33]. Принятые величины сводятся в табл. 6.

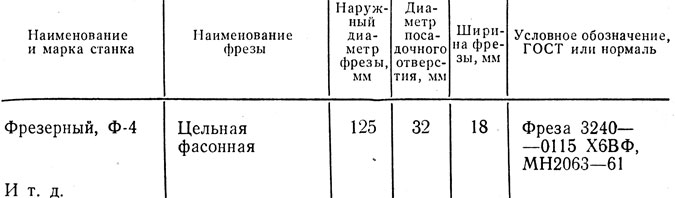

Фрезы. На фрезерных, четырехсторонних строгальных и шипорезных станках режущим инструментом являются насадные фрезы, подразделяющиеся на два основных вида: цилиндрические и фасонные. По конструкции эти фрезы могут быть цельными и составными.

Размеры насадных фрез (за исключением дисковых пазовых) в зависимости от типа станка, диаметра шпинделя и обрабатываемого профиля детали выбираются по таблицам [33]. Условное обозначение дисковых пазовых фрез берется по сборнику ГОСТов для деревообрабатывающего инструмента "Фрезы и пилы" (М., 1971).

Таблица 6. Параметры ножей для продольнофрезерных станков

Основные размеры и условное обозначение фрезерного инструмента заносится в табл. 7.

Таблица 7. Параметры фрезерного инструмента

На фрезерно-копировальных, сверлильно-пазовальных станках, шипорезных и агрегатных головках применяются концевые фрезы. По форме режущей части они делятся на цилиндрические и трапецеидальные. В отдельную группу выделяются специальные фрезы для обработки лыж и зачистки пробок при ремонте изделий из древесины. Концевые фрезы подбираются по каталогу-справочнику [33]. Данные по ним заносятся в табл. 8.

Сверла. Выбор сверла определяется условиями работы, направлением сверления по отношению к направлению волокон, диаметром и глубиной сверления, требуемой точностью и производительностью сверления. Основные размеры сверл и условное обозначение выбираются то таблицам каталога-справочника [31] и записываются в табл. 8.

5. Проектируемая технология подготовки инструментов. Одна из основных задач инструментального цеха - подготовка режущего инструмента к работе: заточка, разводка (плющение), правка, проковка (вальцовка) пил и заточка, доводка, балансировка ножей и фрез.

Таблица 8. Параметры концевых фрез и сверл

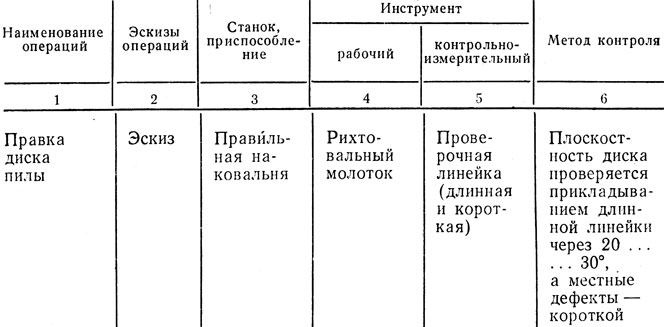

В данном разделе обосновывается выбор технологии подготовки режущих инструментов для рассматриваемого в дипломном проекте предприятия (цеха). Для обеспечения максимальной стойкости инструмента и высокого качества обработки древесины применяются наиболее целесообразные способы повышения износостойкости инструмента, электроконтактная закалка, плющение зубьев пил, наплавка на режущие элементы литых твердых сплавов, металлокерамические твердые сплавы, доводка твердосплавных инструментов алмазными кругами, а стальных инструментов - кругами из эльбора, дереворежущие инструменты с резцами из эльбора. Технологические таблицы (карты) подготовки выбранных режущих инструментов должны содержать данные, приведенные в табл. 9. Графы 4, 5, 6 табл. 9 заполняются после разработки раздела 6.

Таблица 9. Технологический процесс подготовки круглой пилы

Пример выполнения таблицы (карты) технологического процесса подготовки режущих инструментов приведен в специальной литературе: [16, с. 60-82]; [36, с. 80-85]. Для успешного выполнения этого раздела дипломного проекта необходимо ознакомиться со следующей литературой: [7, с. 32-59, 65-72, 132-137, 247-249] или [15, § 35-36, 40, 55-58], а также [38].

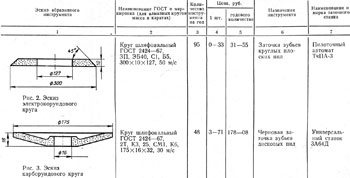

6. Современные методы контроля, подготовки и установки инструментов. В этом разделе наиболее прогрессивными методами определяется номенклатура рабочих и контрольно-измерительных инструментов и приспособлений, необходимых для подготовки и установки рассматриваемых в проекте режущих инструментов. Например, для фрезерного инструмента (насадных фрез) предусматривается балансировка на приспособлении ПИ-25. Кроме того, для выверки ножей применяются электромагнитные приспособления, разработанные СвердНИИПдревом. Приводятся схемы выверки установки инструмента в станок. Одновременно с этим описываются и другие методы выверки и обосновывается выбор принятого метода. Наименование и количество выбранных рабочих и контрольно-измерительных инструментов и приспособлений заносятся в форму 1.

Форма 1. Рабочие и контрольно-измерительные инструменты

Основная литература по этому разделу: [15, § 42, 47]; [7, гл. IV-VII, IX-X]; [36, с. 29-39]; [37, § 42-43, 52-56, 58]; [11, с. 51-66].

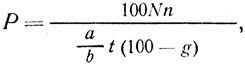

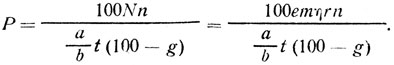

7. Расчет годового количества станочного режущего инструмента. Исходными этого расчета являются данные табл. 1. Расчет рекомендуется вести по формуле [15, с. 195].

где: N - число часов работы инструмента в год;

n - число одинаковых инструментов в комплекте на станке;

а - величина допускаемого стачивания инструмента, мм;

b - уменьшение рабочей части инструмента за одну переточку, мм;

t - продолжительность работы инструмента без переточки, ч;

g - поломка и непредвиденные расходы.

Расчетные данные а, b, t, g выбираются из таблиц учебников [15, табл. 38]; [36, табл. 76]; [4, табл. 39].

Количество часов работы инструмента в год N = еmηr, где е - число рабочих часов в смену; m - число рабочих смен в сутках; η - коэффициент загрузки станка, равный 0,7 ... 0,8 при ручной подаче и 0,8 ... 0,9 при механической подаче; r - число рабочих дней в году.

При расчете стремятся к сокращению количества режущего инструмента. Этого можно достичь, применяя прогрессивные и целесообразные для данного инструмента способы повышения его износостойкости. Например, вместо обычных круглых стальных пил следует применять пилы, оснащенные твердым сплавом. Рамные и круглые пилы целесообразно подвергать электроконтактной закалке, что увеличивает износостойкость на 50 ... 80%. Заточка и доводка продольнострогальных ножей из стали 9Х5ВФ шлифовальными кругами из борозона (эльбора) повышают износостойкость ножей в 1,3 ... 1,8 раза, наплавка зубьев круглых пил еормайтом № 1 - в 4,5 ... 5,5 раза. Длительность работы инструмента без переточки увеличивается соответственно принятому способу повышения износостойкости.

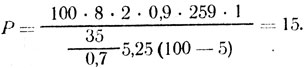

(Пример. Рассчитать число пил, потребных для работы станка ЦДК-4 в две смены. Материал пил сталь 9ХФ, зубья проходят электроконтактную закалку, при этом износостойкость пил повышается на 50%, т.е. в 1,5 раза. Число пил

Для рассматриваемого случая е = 8ч, m - 2 смены, η = 0,9, b = 0,7 мм [15, табл. 38], t = 3,5⋅1,5 = 5,25 ч [15, табл. 38], r = 259, n = 1, а = 35 мм [15, табл. 38], g = 5% [15, табл. 38]. Находим

)

Найденное таким путем количество дереворежущего инструмента для каждого станка рассматриваемого цеха (предприятия) заносится в табл. 10.

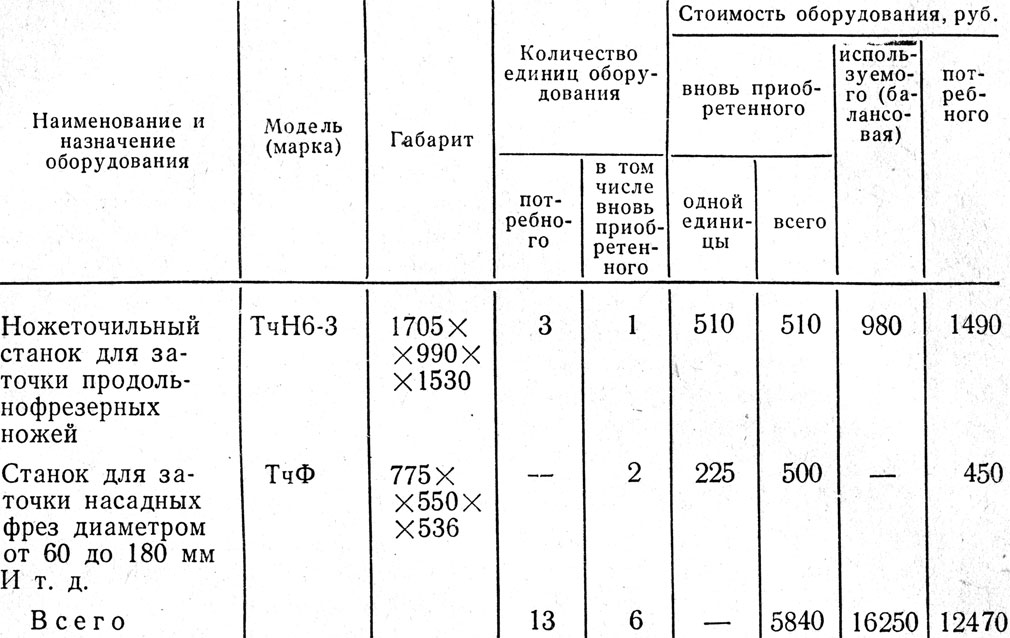

8. Выбор и расчет оборудования инструментальной мастерской. Оборудование инструментальной мастерской должно быть достаточно производительным, современным. Отечественной промышленностью выпускается высокопроизводительное оборудование для подготовки дереворежущего инструмента. Для заточки рамных, круглых и ленточных пил широкое применение нашли универсальные заточные станки ТчПА-3, а для заточки рамных, круглых пил и ножей - станок ТчПН-4. Они очень эффективны при заточке сравнительно малого количества, но разных по типам инструментов. На крупных предприятиях, где необходимо затачивать много инструментов каждого типа (рамные, круглые, ленточные пилы, ножи), более рационально иметь специализированные заточные станки, например станок для заточки рамных пил ТчПР (ТчПР-2), станок-полуавтомат ТчЛ6 (ТчЛ18) для заточки и разводки зубьев ленточных пил. Заточку ножей хорошего качества обеспечивают станки ТчН6-3, ТчН12-3, ТчН18-3, ТчН31-3. Для заточки насадных фрез применяют станки ТчФ с ручной подачей и ТчФА - полуавтомат. Концевые фрезы затачиваются на станках ТчФК. Применение специализированных заточных станков позволяет избежать потерь времени на их переналадку. Сверла затачиваются на универсальных заточных станках 3А64Д или на заточных станках со специальными приспособлениями.

Таблица 10. Режущий инструмент _____(мебельного комбината или цеха)

Ввиду малой величины снимаемого при заточке слоя, высокой твердости и невысокого сопротивления ударным нагрузкам инструмент, оснащенный твердым сплавом, затачивается на станках, отличающихся повышенной точностью и жесткостью. К ним относятся универсальный станок 3А64М для заточки с помощью приспособлений пил, фрез и другого инструмента, а также специализированные заточные станки: ТчПТ для заточки и доводки алмазными кругами пил диаметром 250 ... 400 мм, ТчНТ6 для заточки и доводки алмазными кругами продольнофрезерных ножей с пластинками из твердого сплава и абразивными кругами - ножей из инструментальных сталей длиной до 640 мм.

Для обрезки изношенных и насечки новых зубьев на рамных, круглых и широких ленточных пилах применяются пилоштампы. Наиболее универсальным и мощным из выпускаемых отечественными заводами пилоштампов является ПШП-2, на котором обрабатываются рамные и ленточные пилы шириной 80 ... 200 мм, а также круглые диаметром 400 ... 1500 мм. Для предприятий, оснащенных деревообрабатывающими станками с круглыми пилами диаметром не более 700 мм, более удобен пилоштамп ПШ-3М, имеющий меньшие габарит и массу. Высокую производительность и точность развода зубьев круглых пил диаметром 200 ... 800 мм, рамных и ленточных пил обеспечивает полуавтомат РаП8, а ленточных и круглых пил большого диаметра - станок РаП-15.

Для повышения производительности на лесопильных рамах применяются пилы с плющеными зубьями. Для плющения и формирования зубьев рамных пил предназначен полуавтомат ПХФ, а для ленточных лил шириной 80 ... 350 мм - полуавтомат ПХФЛ. Для сварки в стык концов ленточных пил шириной 30 ... 180 мм используются специальные сварочные аппараты АСЛП-1; при этом отпадает необходимость в станке для скашивания концов пил. Для вальцевания рамных и ленточных пил удобен пиловальцовочный станок ПВ20. Для вальцевания круглых пил этот станок снабжается специальной приставкой конструкции ЦНИИМОДа. Для правки и проковки пил выпускаются комплекты пилоправных инструментов: пилоправная наковальня, молотки и проверочные линейки.

При наличии на предприятии большого числа дереворежущих инструментов, оснащенных твердым сплавом, особенно при централизованной организации инструментального хозяйства, необходимо при проектировании инструментальной мастерской (цеха) предусмотреть оборудование для ремонта и частичного изготовления этих инструментов, например испытательный стенд для фрез и дисковых пил, станок для напайки пластинок твердого сплава на зубья фрез, пил и т. п. Потребное количество однотипных заточных станков C = ntзmr/Tpk, где n - число инструментов (комплект), работающих в смену; tз - время на заточку одного инструмента [15, табл. 40 ... 42], мин; m - число переточек инструментов в смену; Т - продолжительность смен, мин; r - число смен работы инструментов в сутки; р - число смен работы заточного станка в сутки; k - коэффициент использования заточных станков: пилоточных автоматов (k = 0,8), ножеточных (k = 0,6), прочих заточных станков (k = 0,7). Число переточек инструментов в смену m = e/t, где е - продолжительность смены, ч; t - продолжительность работы инструмента без переточки, ч.

При расчете ножеточных станков следует иметь в виду, что короткие ножи можно затачивать по нескольку штук одновременно. В этом случае необходимо соответственно корректировать табличное значение времени на заточку одного инструмента в зависимости от длины затачиваемого ножа. Время на выполнение операций подготовки приведено в учебниках [15, табл. 40 . . . 42]; [39, табл. 77 .. . 80].

Необходимая при резании устойчивость - жесткость полотна (диска) пилы достигается созданием наибольших напряжений растяжения крайних частей полотна или периферийной части диска пилы. Это осуществляется специальной обработкой полотна (диска) пилы вальцеванием. Полотно рамной пилы вальцуется 3 ... 4 раза за срок ее службы. Круглые пилы вальцуются через 3 ... 4 заточки. Потребное количество вальцовочных станков для вальцовки рамных, ленточных и круглых пил C≈nmt/480Tpk, где n - расчетное годовое количество однотипных пил, берется из табл. 10, гр. 5; t - время на одноразовую вальцовку пилы, берется из учебника [15, табл. 40 ... 42]; [39, табл. 78]; Т - число рабочих дней станка в году; m - число вальцовок пилы за срок ее службы. Для рамных пил m = 3 ... 4, для круглых пил m = a/b (3 ... 4), где а - величина стачивания режущей части инструмента до полного износа, мм; b - величина стачивания режущей части инструмента за одну переточку, мм.

На большинстве лесопильных и деревообрабатывающих предприятий нашей страны применяется плющение зубьев пил, которое является прогрессивным методом их подготовки, что следует учитывать при проектировании [39, гл. X]. Плющение и соответствующее ему формирование зубьев выполняются ручными инструментами- плющилками ПРЦ-3 (ПИ-34) и формовками ФРЦ-2 (ПИ-35), что трудоемко и малопроизводительно, либо на станках-полуавтоматах, обеспечивающих высокие производительность и качество. При достаточном количестве пил применяются плющильные станки. Потребное количество этих станков Cп = nmпtп/480Tpk, где tп - время на одноразовое плющение [15, табл. 41], мин; mп-число обработок пилы плющением за срок ее службы. Так как плющение рекомендуется повторять через три-четыре заточки [15, гл. X], число плющений mп = a/b (3 ... 4).

Для нормальной работы пилы и хорошего качества распила необходимо, чтобы ее зубья были одинаковой высоты и имели режущую часть одинаковой ширины. Несоблюдение этого требования ведет к ускоренному затуплению пилы. Зубья выравниваются по высоте и ширине развода (плющения) фуговкой вручную при заточке на простейших заточных станках с ручной подачей либо фуговкой по вершинам одновременно с заточкой на станках-автоматах (ТчПА-3). Фуговка по ширине осуществляется также на специальных фуговальных станках. Например, боковые грани зубьев рамных пил после разводки или плющения фугуются на фуговальных станках ПФ.

Обычно фугуются только разведенные зубья. Плющеные зубья фугуются лишь при плющении на плющильных станках устаревших моделей (типа ПХ-2). На современных плющильных станках (ПХФ, ПХФЛ, ПХФД) одновременно выполняются плющение и формирование зубьев, поэтому фугования не требуется. Потребное количество фуговальных станков для рамных, ленточных, а также круглых плоских (для продольного распиливания) пил с плющеными зубьями Сф1 = nmпtп/480Tpk, где tф- время на фуговку пилы, мин. Остальные значения составляющих формулы даны выше. Для пил с разведенными зубьями потребное количество фуговальных станков Сф2 = nmзtф/480Трk, где mз - число заточек пилы за срок ее службы, mз = a/b.

При выборе оборудования инструментальной мастерской необходимо также предусмотреть:

слесарный верстак на два рабочих места с тисками и набором слесарных инструментов для мелкого ремонта оборудования;

верстак с тисками для установки специального шпинделя при ручной разводке круглых пил и их контроля;

стенд для контроля вальцовки (проковки) рамных пил;

стенд для контроля вальцовки (проковки) круглых пил;

стенд для правки, вальцовки и контроля ленточных пил;

стенд (стол) для правки, доводки и контроля ножей;

стойки (пирамиды) для размещения затупившихся и наточенных круглых и рамных пил;

стеллажи для ножей длиной более 1800 мм, отдельно для затупившихся и наточенных;

шкафы со стойками для затупившихся и наточенных ножей длиной менее 1800 мм;

футляры для переноски ножей и другого режущего инструмента;

шкафы для контрольно-измерительных инструментов;

шкафы на рабочих местах заточников для повседневно необходимых в их работе инструментов и приспособлений.

При определении потребного количества оборудования учитывается также существующее на предприятии оборудование, пригодное для эксплуатации. Выбранное оборудование инструментальной мастерской записывается в табл. 11.

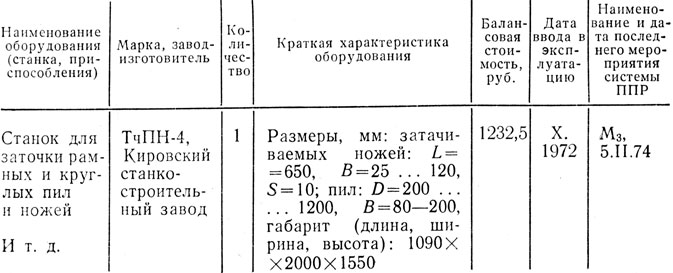

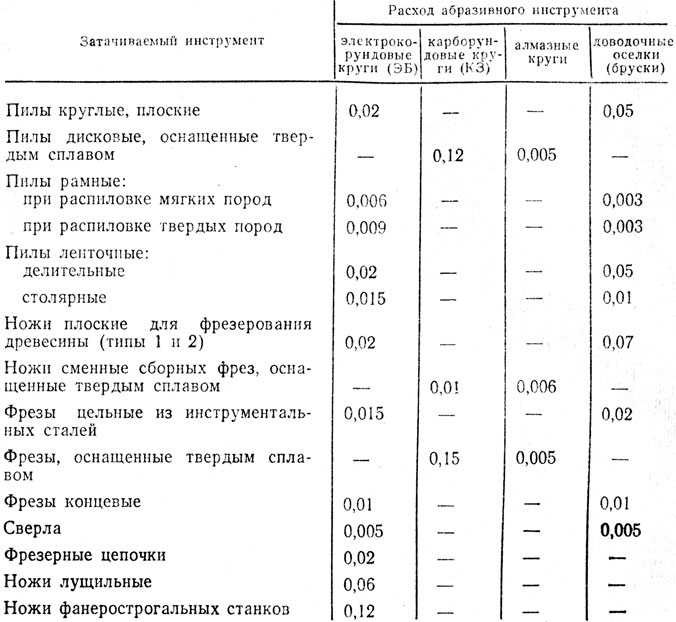

9. Расчет количества абразивных инструментов. Высокая стойкость дереворежущих инструментов, производительность и качество обработки древесины во многом зависят от качества заточки и доводки их.

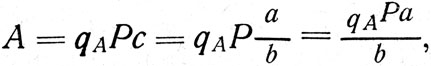

С рекомендациями выбора абразивных кругов, брусков и оселков необходимо ознакомиться в книгах [7, гл. XIV] и [36, с. 66 ... 70]. После выбора данных характеристики абразивного инструмента необходимо заполнить табл. 12, гр. 1, 2, 6, 7. Потребное годовое количество абразивного инструмента для заточки дереворежущего инструмента

(8)

(8)где qA -расход абразивных инструментов, шт. кругов (табл. 13).

Р - расчетное годовое количество инструментов данного типа, берется из табл. 10, гр. 5.

с - число переточек за срок службы инструмента, с = а\b.

Таблица 11. Оборудование инструментальной мастерской

(Пример 1. Определить потребное количество абразивных кругов для заточки круглых плоских пил. Подставляем в формулу (8) qA = 0,02 круга (см. табл. 13); Р = 114 пил (см. табл. 10); a = 30 мм [15, табл. 38]; b = 0,7 мм [15, табл. 38]. Тогда А = 0,02⋅114⋅30/0,7 = 95 шт.)

Полученные в результате этого расчета данные о потребном годовом количестве абразивных инструментов заносятся в табл. 12 (гр. 3). Затем по прейскурантам находят цену 1шт. выбранного инструмента и заполняют гр. 4 и 5 табл. 12.

(Пример 2. Определить потребное количество абразивного инструмента при черновой заточке дисковых пил шлифовальными кругами из карборунда (КЗ) и последующей чистовой заточке и доводке алмазными кругами [39, гл. VI, § 16].

Количество шлифовальных кругов из карборунда (КЗ) A = qA Fa/b. Так как qA = 0,12 круга, Р = 10 пил, b = 0,2 мм, а = 8 мм, А = 0,12⋅10⋅8/0,2 = 48 кругов.

Количество алмазных кругов для чистовой заточки и доводки А = qAPa/b. Из указанных таблиц берем qA = 0,005 круга, Р = 10 пил, b = 8 мм, а = 0,2 мм. Тогда А = 0,005⋅10⋅8/0,2 = 8 кругов.)

Таблица 13. Норма расхода абразивных инструментов на одну заточку

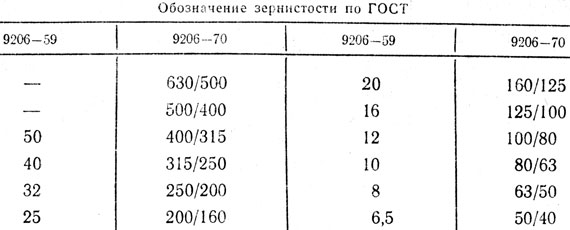

При заточке и доводке твердосплавных дереворежущих инструментов рекомендуется применять алмазные круги следующей зернистости (по ГОСТ 9206-70): для грубой предварительной заточки - АС 125/100 ... АС 100/80; для чистовой заточки поверхности с шероховатостью 8 ... 9-го классов АС 80/63 ... АС 63/50; для доводки поверхности с шероховатостью 10 ... 12-го классов - АС 50/40 ... АС 40/28. Согласно -рекомендации [7, с. 342, табл. 54] выбирается алмазный круг (ГОСТ 16175-70) формы AT, зернистостью АС 80/63, диаметром 125 мм, с алмазным кольцом шириной 5 мм, концентрацией 50%, масса алмазов 6,2 карата, связка органическая. Условное обозначение круга: AT 125x5-Б-50-АС080/63. По прейскуранту находим цену этого круга.

Потребность алмазного инструмента в каратах на чистовую заточку и доводку твердосплавного дереворежущего инструмента более точно можно рассчитать по формулам НИИалмазов [36, с. 17-20]. Для заточки и доводки нового инструмента Nн = (q1 + q2)zP/200. Для переточки инструмента Nп = (q3 + q4) znП/200, где q1, q2 - норма расхода алмазов на чистовую заточку и доводку зуба инструмента при его изготовлении, мг (берется из справочника НИИалмазов, М., 1960); q3, q4 - норма расхода алмазов на чистовую заточку и доводку зуба инструмента при переточке, мг (справочник НИИалмазов, М., 1960); z - число зубьев в одном инструменте; Р - количество инструментов данного типа на планируемый период, шт.; n - число переточек за срок службы инструмента; П- потребность в данном инструменте на планируемый период, шт.

При заточке алмазными кругами инструмента из высоколегированных сталей происходит засаливание этих кругов и их повышенный износ. Это объясняется химической реакцией, возникающей в процессе шлифования три взаимодействии углерода, содержащегося в стали инструмента, и алмаза шлифовального круга под действием высоких температур, сопровождающих шлифование (заточку). Поэтому для заточки инструмента из высоколегированных сталей рекомендуется применять шлифовальные круги из эльбора. Круги имеют маркировку, например ЛЧК 100X5, Б-100 - Л 63/50-19,5 (ГОСТ 17123-71), означающую, что круг чашечный конический из эльбора (Л) имеет диаметр 100 мм и ширину эльбороносного слоя 5 мм на органической связке, концентрация 100% эльбора, зернистостью Л 63/50, с содержанием эльбора 19,5 карата.

Для перевода старой системы классификации зернистости алмазных и эльборовых кругов (ГОСТ 9206-59), приведенной в учебниках [6, 35 и др.], в новую (ГОСТ 9206-70) следует пользоваться табл. 14.

Таблица 14. Обозначение зернистости алмазных и эльборовых шлифовальных материалов

10. Составление дефектной ведомости на капитальный ремонт станка. По согласованию с руководителями дипломного проектирования составляется дефектная ведомость на средний или капитальный ремонт одного из станков средней сложности основного технологического оборудования или оборудования инструментальной мастерской. Желательно выполнить эскиз одной из подлежащих ремонту деталей этого же станка (от руки карандашом на листе формата 11). Составление дефектной ведомости и эскиза рационально сделать во время прохождения учащимися преддипломной практики. Методические указания и пример выполнения дефектной ведомости приведены в гл. V (см. раздел 10 и табл. 54).

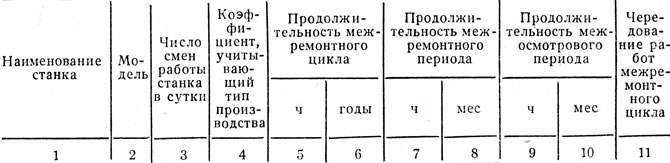

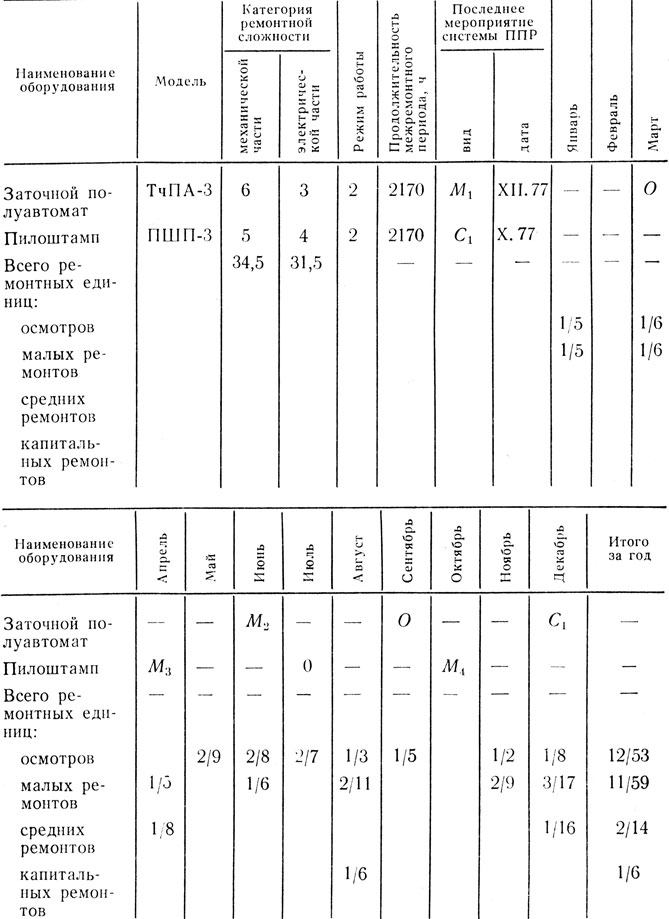

11. Составление графика ППР инструментального цеха. Для регулярного проведения в точно установленные сроки мероприятий системы ППР (планово-предупредительных ремонтов) составляется годовой график проведения осмотров и ремонтов оборудования с разбивкой по месяцам: на мелких предприятиях - отделом главного механика, а на крупных с цеховой структурой технического обслуживания (комбинате, фирме) - механиками цехов.

Системой ППР предусматривается разная продолжительность межремонтных циклов, межремонтных и межсмотровых периодов в зависимости от типа оборудования, условий его эксплуатации, типа производства, конструктивных особенностей станков, режима их работы.

Применяемые в инструментальных мастерских заточные станки и оборудование но уходу за дереворежущими инструментами относятся к IV классу деревообрабатывающего оборудования [10, с. 9-11]. Для составления графика ППР оборудование инструментальной мастерской записывается в форму 2, гр. 1, 2, 3.

Форма 2. Станки и оборудование инструментальной мастерской

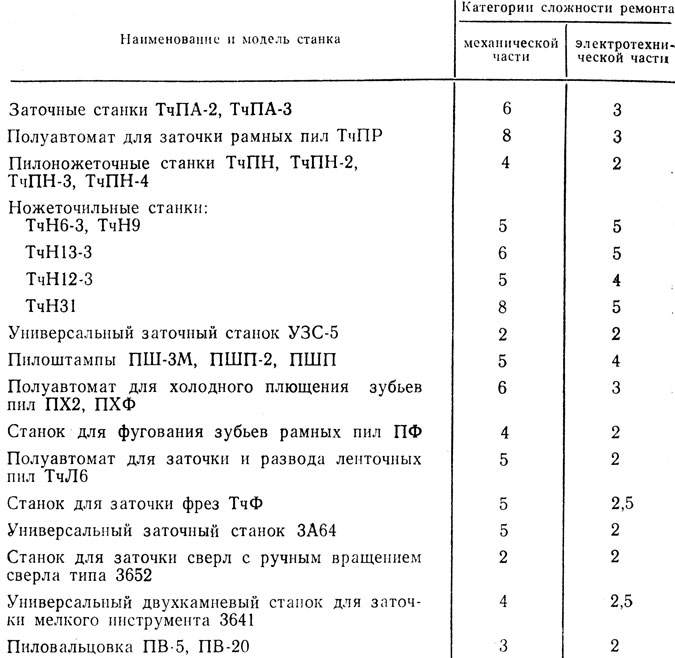

По табл. 21 [10] определяется продолжительность межремонтного цикла, межремонтного и межосмотрового периодов согласно принятой сменности работы станков (см. форму 2, гр. 3). В табл. 4 этой же книги [10] дается порядок чередования мероприятий (работ) межремонтного цикла. Найденные значения записываются в форму 2 (гр. 5-11). Из данных формы (гр. 6, 8, 10, 11) составляется график ППР оборудования проектируемой инструментальной мастерской. Категории сложности ремонта станков принимаются по табл. 15.

Таблица 15. Категории сложности ремонта станков

(Примечание. Группа ремонтной сложности оборудования, не указанного в табл. 15, определяется по однотипности с перечисленными станками.)

Пример выполнения графика ППР инструментальной мастерской дан в табл. 16.

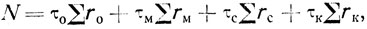

На основе графика ППР (табл. 16) рассчитываются трудозатраты на запланированные мероприятия системы ППР:

Таблица 16. График ППР оборудования инструментальной мастерской цеха № 4 ПМДО 'Дружба' на 1978 г.

Всего трудозатрат по механической части: 53⋅0,85+59⋅6,1 + 14⋅23,5+ 6⋅36,1 = 950,5 ч.

(Примечание. В числителе количество осмотров или ремонтов, а в знаменателе - суммарное число ремонтных единиц оборудования.

где τ0, τм, τс, τк - нормативы времени на ремонтную единицу соответственно для осмотра малого, среднего и капитального ремонтов (см. табл. 35), ч;

Σrо, Σrм, Σrc, Σrк - сумма ремонтных единиц оборудования, подлежащего соответственно осмотру и малому, среднему или капитальному ремонту (см. табл. 16).)

Конструктивная часть

В этой части составляется кинематическая или технологическая схема механизма (приспособления), который дается в графической части дипломного проекта. Условные обозначения на схеме должны соответствовать требованиям ЕСКД, звенья кинематической цепи обозначаются цифрами на линиях-выносках. После выполнения схемы дается описание назначения, устройства и принципа действия механизма при использовании данных в схеме на линиях-выносках.

Строительная часть

Инструментальная мастерская (цех) располагается в помещении, изолированном от основной производственной площади. Помещение должно быть достаточно просторным для размещения станков и организации рабочих мест. Площадь мастерской принимается из расчета 8 ... 12 м2 на единицу установленного оборудования (станок и рабочее место). На вспомогательное оборудование площадь принимается из расчета: верстак с одними тисками - 5 м2, шкаф для инструментов - 2 м2, стеллаж для хранения инструментов - 2,5 ... 3 м2, точило для заточки инструмента - 5 м2, рабочее место для контроля и правки инструмента - 10 м2. Кроме этого, необходимо добавить 20 ... 25% общей площади на главные проходы и проезды. Ширина прохода между станками и верстаками должна быть не менее 1 м. Расстояние между тисками на верстаке 1,5 м; ширина верстака 0,75 ... 0,8 м, ширина стеллажа 0,75 ... 1 м.

Расстояние между оборудованием и элементами здания должно быть не менее 0,6 ... 0,8 м, высота помещения - не менее 3,2 м. Расстояние между осями колонн помещения в поперечном направлении может быть принято: 6; 9; 12; 18 и 24 м. Расстояние между колоннами в продольном направлении принимается обычно 6 м. Помещение должно быть достаточно светлым и наряду с естественным иметь электрическое освещение. Общая норма освещенности не менее 40 лк, а в рабочей зоне станков, а также верстаков для правки и контроля инструментов не менее 100 лк, для чего необходимо иметь на рабочих местах лампы местного освещения. Расчетная мощность на электрическое освещение 15 ... 25 Вт на квадратный метр площади пола. Заточные станки желательно располагать относительно окон так, чтобы иметь боковое освещение рабочего места. Инструментальная мастерская должна быть оборудована вытяжной (эксгаустерной) и приточной вентиляцией. Для удобства подсоединения пылеприемников эксгаустерной установки заточные станки устанавливаются в один ряд. Оборудование размещается в порядке последовательности выполнения технологических операций подготовки режущего инструмента. Для хранения подлежащего заточке инструмента рабочие .места заточников оборудуются специальными стеллажами (стойками). Для правки и вальцовки пил, ручного развода зубьев устанавливаются верстаки с необходимыми оборудованием и приспособлениями. Двери помещения должны быть достаточной ширины и высоты для удобной транспортировки оборудования электрокаром или погрузчиком при монтаже и ремонте. Инструментально-раздаточная кладовая размещается в отдельном помещении рядом с заточным отделением инструментальной мастерской. Она оборудуется стеллажами для хранения и окном для приема и выдачи инструментов. Норма освещенности кладовой 20 лк на 1 м2 пола. Высота стеллажей 1700 мм, расстояние между ними не менее 1 м. На очень крупных деревообрабатывающих предприятиях (например, Московском мебельно-сборочном комбинате № 1) инструменты из инструментального цеха поступают в рядом расположенную центральную раздаточную кладовую, распределяющую подготовленный инструмент раздаточным кладовым цехов, а последние выдают его рабочим и принимают у них затупившийся.

На деревообрабатывающем комбинате целесообразно пилы лесопильного цеха, имеющего более двух рам, затачивать в специально оборудованной пилоточной мастерской при этом цехе. Для безопасности и удобства транспортировки ножи и линейки лущильных и фанерострогальных станков, гильотинных ножниц и т. п. затачиваются на специальных ножеточильных станках, располагаемых в производственных цехах рядом с технологическим оборудованием, для которого требуются эти режущие инструменты. Для подготовки ленточных делительных пил оборудование устанавливается группой на отдельном участке мастерской (цеха) в порядке последовательности выполнения технологических операций. Возле автомата для заточки этих пил оборудуются рабочее место плющения зубьев, затем рабочее место вальцовки и правки полотна с роликовым столом и устанавливаемыми на нем вальцовкой, наковальней для правки и стендом для выверки. На этом же участке устанавливается оборудование для соединения концов ленточных пил. Отдельной группой располагается и оборудование для напайки на инструмент пластинок из твердого сплава, а если нагрев при процессе ведется токами высокой частоты, эта группа располагается в отдельном помещении. При наличии на предприятии ленточных шлифовальных станков необходимо выделить в инструментальной мастерской участок для подготовки шлифовальных лент: стол для разметки и раскроя, пресс для склеивания, стеллажи для хранения и др.

Производственная площадь мастерской (цеха) Fп = l,20 ... 1,25 (Fст + Fвс), где Fст - площадь, занятая станочным оборудованием, м2; Fвс - площадь, занятая вспомогательным оборудованием (стеллажами, верстаками, шкафами и т. п.), м2; 1,20 ... 1,25 - соответственно 20-25% площади на проходы и проезды. Площадь, занятая станочным оборудованием, Fст = qn, где q - удельная площадь на единицу установленного оборудования, м2; n - количество единиц установленного оборудования, шт. По подобной формуле определяется и площадь, занятая вспомогательным оборудованием.

Следует также предусмотреть бытовые помещения (душевую, гардеробную, курительную, уборную, комнату для принятия пищи и др.). Площадь бытовых помещений принимается в размере до 20% от производственной, т. е. Fбыт≈0,2Fп. Общая площадь мастерской (м2) (цеха) F0 = Fп + Fбыт. После определения общей площади, решается вопрос (письменно) о том, где будет расположена мастерская (цех), возможно ли использовать помещение (без реконструкции или с ней), либо необходимо отроить новое здание. В последнем случае определяется высота здания, расстояние между осями колонны в продольном и поперечном направлениях и принимаются окончательные длина и ширина помещения. Принятые решения согласуются с руководителем дипломного проектирования.

После этого можно приступить к выполнению чертежа-планировки проектируемой мастерской (цеха). Стоимость строительства здания инструментальной мастерской (цеха) определяется приближенно по укрупненным показателям, на основе принятой стоимости 1 м3 здания вспомогательного цеха, (8,5 ... 14,5 руб.). Стоимость строительства здания C = pV, где р - принятая стоимость строительства 1 м3 здания, руб.; V - объем здания, м3. Объем здания (м3) V = Fо.дh, где Fо.д - общая действительная площадь согласно принятым длине и ширине мастерской (цеха), м2; h - принятая высота помещения, м.

Экономическая часть

В экономической части проекта решаются следующие вопросы:

1. Расчет трудозатрат по выполнению инструментальных работ.

2. Расчет потребного числа рабочих.

3. Составление штатного расписания рабочих инструментальной мастерской.

4. Расчет фонда заработной платы рабочих.

5. Расчет фонда заработной платы цехового персонала.

6. Определение затрат по инструментальной мастерской.

7. Расчет экономической эффективности проекта.

При выполнении экономических расчетов пользуются данными, собранными на предприятии, справочными данными из технической литературы и настоящего пособия, а также результатами расчетов технологической части дипломного проекта.

При централизованной системе организации инструментального хозяйства подготовка, учет, контроль и изготовление специализированных инструментов, приспособлений и калибров сосредоточены в одном инструментальном цехе (мастерской). Это позволяет уменьшить количество оборудования и более рационально его использовать. Внедрение прогрессивных методов подготовки дереворежущих инструментов (электроконтактной закалки, наплавки твердыми литыми сплавами, плющения зубьев пил и т. п.) позволяет увеличить стойкость инструментов и, следовательно, значительно уменьшить расход их и абразивных инструментов, что в свою очередь приводит к уменьшению трудозатрат на содержание инструментального хозяйства.

Экономическая эффективность рассчитывается по сравнимым вариантам, поэтому нецелесообразно учитывать все статьи затрат в себестоимости, так как часть из них остается без изменений. Учитываются амортизационные отчисления, которые зависят от стоимости установленного оборудования, фонд заработной платы, на которую влияет численность работающих в цехе (мастерской), стоимость электроэнергии, дереворежущего и абразивного инструмента.

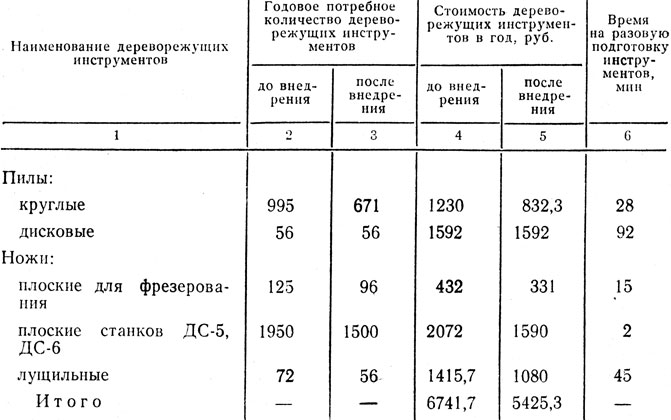

1. Расчет трудозатрат по выполнению инструментальных работ. Годовой объем трудозатрат в нормо-часах по подготовке дереворежущих инструментов Тинстр = nаt/(60b), где n - расчетное годовое количество однотипных инструментов (см. табл. 10); а - величина допускаемого стачивания инструмента [15, табл. 38]; [4, табл. 39], мм; b - уменьшение рабочей части режущего инструмента за одну заточку [15, табл. 38]; [4, табл. 39], мм; t - время на разовую подготовку инструмента, мин:

при подготовке круглых пил (на автоматах и полуавтоматах)

t = tпр + tзат + tдов + tраз + (0,25 . . . 0,30) tвальц;

при подготовке дисковых пил

t = tпр + tзат + tдов + tбал;

при подготовке рамных пил с разведенными зубьями

t = tзат + tраз + (0,25 . . . 0,30) tвальц;

при подготовке рамных пил с плющеными зубьями

t = tзат + (0,25 . .. 0,30) tплющ + (0,25 ... 0,30) tвальц;

при подготовке продольнофрезерных ножей, цельных насадок, концевых фрез

t = tзат = tдоп + (0,1 ... 0,2) tбал;

при подготовке лущильных и шпонострогальных ножей

t = tзат + tдоп

при подготовке сверл и фрезерных цепочек

t = tзат

Числовые значения tзат, tдов и т. д. берут из учебника [15, табл. 40 ... 42] или [39, табл. 11 ... 80].

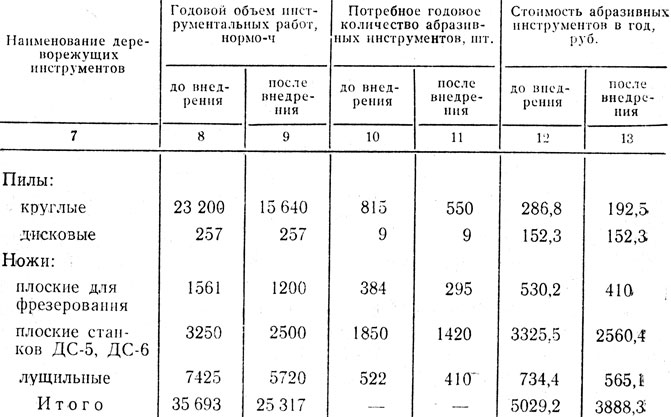

После определения трудозатрат заполняется табл. 17. При этом количество и стоимость дереворежущих инструментов после внедрения проекта берутся из технологической части (см. табл. 10), а количество этих инструментов до внедрения увеличивается соответственно принятому в технологической части увеличению стойкости этих инструментов или количество инструментов до внедрения проекта берется по данным предприятия.

Количество абразивных инструментов после внедрения берется из технологической части проекта (см. табл. 13), а до внедрения уменьшается соответственно уменьшению потребного нового количества дереворежущих инструментов после внедрения проекта или берется по данным предприятия.

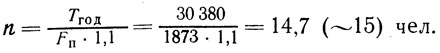

На основании данных гр. 8 (см. табл. 17) и с учетом дополнительных работ по изготовлению специализированного инструмента, станочных приспособлений, калибров и т. п. определяется годовой объем трудозатрат по инструментальному хозяйству (объем дополнительных работ принимается в размере 20% от объема инструментальных работ Т) Тгод = 1,2Тинстр = 1,2⋅25317 = 30380 нормо-ч.

2. Расчет потребного числа рабочих. Потребное количество рабочих определяется делением годового объема трудозатрат по инструментальному хозяйству Tгод на полезный фонд рабочего времени одного рабочего Fп в часах с учетом выполнения норм выработки в цехе на 110% (для данного случая Fп = 1875 ч):

Полезный фонд рабочего времени одного рабочего принимается из баланса рабочего времени, который берется на предприятии или составляется учащимися. Пример баланса дается в учебнике [21, с. 118].

Таблица 17. Основные показатели расчета трудозатрат

Продолжение таблицы 17

(Примечание. Потребное количество пил сократилось за счет применения электроконтактной закалки зубьев, а ножей - за счет применения доводки их кругами из эльбора (на 30 ... 80%). Ножи станков ДС-5 и ДС-6-затачиваются по четыре за одну установку.)

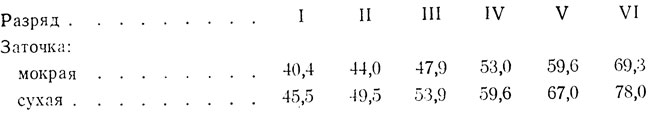

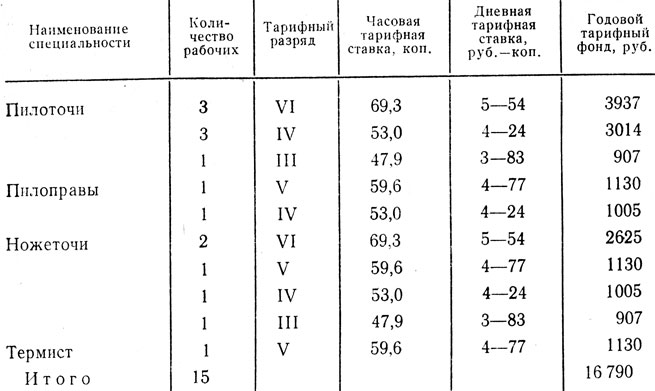

3. Составление штатного расписания рабочих инструментальной мастерской. Тарифные часовые ставки в мебельной и деревообрабатывающей промышленности для рабочих, занятых на заточке ножей и пил, следующие (коп.):

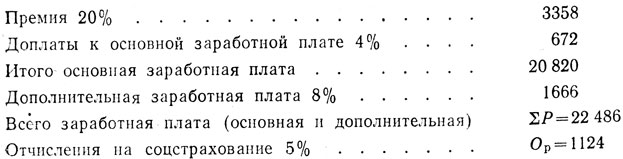

Принимается мокрая заточка инструментов как более легкая и менее вредная. Устанавливаются специальности и разряды и записываются в табл. 18 (гр. 1-3). В эту же таблицу заносятся дневной и годовой тарифные фонды. Дневной фонд определяется умножением часовой тарифной ставки на 8 ч, а годовой тарифный фонд заработной платы - умножением дневного тарифного фонда на число рабочих дней в году (по составленному балансу оно равно 236,9 дня).

Таблица 18. Расчет тарифного фонда заработной платы

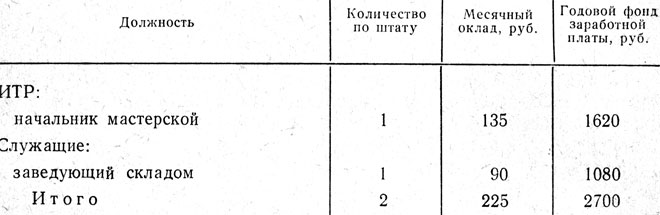

При составлении штатного расписания ИТР и служащих инструментальной мастерской (табл. 19) количество ИТР принимается 1равным 5-7%, а служащих и младшего обслуживающего персонала до 4% от количества рабочих. ИТР = 15⋅0,07=1,05, принимают 1 чел. Служащих - 15⋅0,04 = 0,60, принимают 1 чел.

Таблица 19. Штатное расписание цехового персонала

( Отчисления на соцстрахование Оп .... 5% годового фонда

Заработная плата цехового персонала ........... 2700⋅0,05 = 135 руб.)

4. Определение суммы амортизационных отчислений:

A = Собор⋅11,7/100 = 12 470 ⋅ 11,7/ 100 = 1459 руб.,

где: Собор - стоимость установленного оборудования, берется из технологической части проекта (см. табл. 11);

11,7 - нормативный процент амортизационных отчислений на пилоножеточильное оборудование в деревообрабатывающей промышленности.

5. Определение суммы всех затрат по инструментальной мастерской после внедрения проекта:

С2 = ΣР + Oр + Σп + A + Э,

где: А - амортизационные отчисления, руб.;

Э - стоимость электроэнергии (см. расчеты в энергетической части проекта), руб.

Итак С2 = 22 486+1124 + 2700+135+1459+1021 = 28 925 руб.

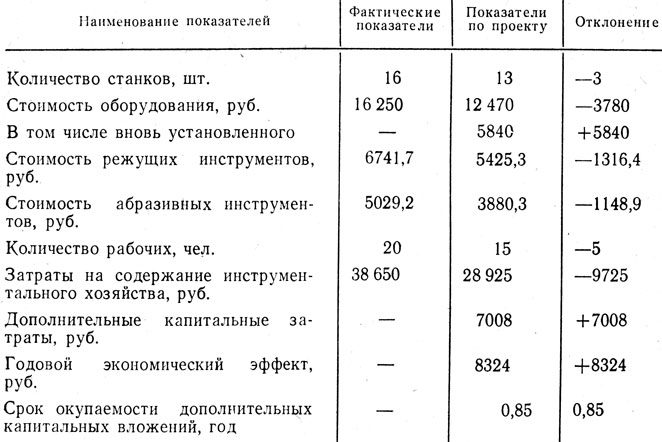

Годовой экономический эффект организации инструментального хозяйства определяется по формуле:

Эг = С1 - (С2 + ЕнК) = 38 650 - (28 925 + 0,2 ⋅ 7008) = 8324 руб.,

где С1 - затраты по инструментальному хозяйству до выполнения проекта, берутся на предприятии из сметы затрат вспомогательных производств, а при их отсутствии определяются путем увеличения затрат по проекту пропорционально снижению расхода режущих и абразивных инструментов;

Eн - нормативный отраслевой коэффициент экономической эффективности;

К - дополнительные капитальные вложения в данном проекте - стоимость вновь приобретенного оборудования Сн с учетом расходов при его монтаже на рабочем месте (Сн берется из табл. 11), К = Снm = 5840⋅1,2 = 7008 руб., где m - коэффициент, учитывающий расходы при монтаже оборудования на рабочем месте (m = 1,2).

Срок окупаемости капитальных вложений Т = К/ЭГ = 7008/8324 = 0,85 года.

Нормативный срок окупаемости капитальных вложений в деревообрабатывающей промышленности 5 лет. Следовательно, выбранный вариант эффективен и внедрение его целесообразно.

6. Краткий анализ технико-экономических показателей (табл. 20).

Таблица 20. Технико-экономические показатели

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'