Древеснокорьевые плиты (ДКП) со связующим

В 1964 г. ЦНИИМОД была разработана технология производства изоляционных плит из коры (одубины). В качестве связующего рекомендуется бардяной концентрат (сульфитная барда), являющийся отходом производства целлюлозы по сульфитному методу, в качестве гидрофобизатора, повышающего водостойкость плит, - серная кислота 60%-ной концентрации. Огнестойкость плит достигается за счет добавления сульфата аммония.

Плиты прессуются по следующему режиму: удельное давление 7•105 н/м2, температура 453° К, выдержка 0,3 мин на 1 мм толщины готовой плиты.

Расход связующего для изготовления плит составляет 12% от веса коры в абсолютно сухом состоянии, расход серной кислоты - 6-7% и сульфата аммония 5%.

Физико-механические свойства изоляционных плит из коры (одубины) плотностью 0,4-0,45 г/см3 приведены в табл. 24.

| Фракция коры | Предел прочности при статическом изгибе, н/м2 | Водопоглощение за 24 ч, % | Объемное разбухание за 24 ч, % | Коэффициент теплопроводности, ккал/м•ч•°С |

|---|---|---|---|---|

| 15/2 | 7,8•105 | 110 | 30 | 0,06 |

| 10/2 | 5,2•105 | 93 | 26 | 0,06 |

Институт лесохозяйственных проблем Латвийской ССР [20] разработал технологию изготовления теплоизоляционных плит из сосновой коры с добавлением мочевино-формальдегидной смолы МФ-17 и антипиренов. По данным института, теплоизоляционные свойства плит незначительно уступают материалу из натуральной пробки. Плиты эти трудносгораемые.

В Белорусском технологическом институте [21] прессовали плиты, которые состояли из 65-72% коры (сосна) и 35-28% древесины. Физико-механические свойства их следующие:

| Плотность, г/см3 | 0,69-0,76 |

| Предел прочности при статическом изгибе, н/м2 | 80•105 |

| Предел прочности при растяжении перпендикулярно плоскости плиты, н/м2 | 1,7•105 |

| Водопоглощение за 24 ч, % | 90-100 |

| Разбухание по толщине за 24 ч, % | 50-55 |

Основные технологические факторы, влияющие на физико-механические свойства плит, следующие: порода отходов окорки, содержание в них древесных частиц, форма и размеры частиц наполнителя, вид и количество связующего, режим прессования, конструкция плит.

Порода наполнителя. Порода наполнителя и его свойства оказывают значительное влияние на физико-механические свойства плит, так как наполнитель - основная (85-90% от общего веса) составная часть плиты.

В связи с тем, что в основном окаривается хвойная древесина, проводили исследования сосновых и еловых отходов окорки. Размер частиц наполнителя был принят 2-10 мм. Плиты прессовали с добавлением мочевино-формальдегидной смолы УКС в количестве 12% от веса абсолютно сухого наполнителя. В качестве отвер- дителя был использован хлористый аммоний. Режим прессования: удельное давление подпрессовки - 8•105 н/м2, удельное давление прессования - 20•105 н/м2, температура плит пресса 423° К, время выдержки - 0,7 мин/мм толщины плиты.

Результаты физико-механических испытаний приведены в табл. 25. На основании полученных данных был сделан вывод, что еловые отходы окорки обеспечивают более высокие физико-механические свойства плит. Это объясняется тем, что в еловых отходах окорки содержится больше лубяных волокон, чем в сосновых; кроме того, частицы еловой коры имеют более тонкую пластинчатую форму; частицы сосновой коры грубее, менее пластичны, хуже упрессовываются, что препятствует образованию прочных связей между ними в готовой плите.

| Физико-механические свойств | Порода наполнителя | |||

|---|---|---|---|---|

| ель | сосна | |||

| Плотность, г/см3 | 0,77 | 0,72 | ||

| Предел прочности при статическом изгибе, н/м2 | 60,6•105 | 51,9•105 | ||

| Предел прочности при растяжении перпендикулярно пласти плиты, н/м2 | 5,1•105 | 3,0•105 | ||

| Удельное сопротивление выдергиванию шурупов из пласти, н/мм | 49 | 38 | ||

| Водопоглощение за 24 ч, % | 77,4 | 86,7 | ||

| Разбухание за 24 ч, %: | ||||

| по толщине | 29,7 | 35,8 | ||

| по ширине | 2,0 | 2,3 | ||

| по длине | 2,0 | 1,9 | ||

Все дальнейшие исследования проводились с использованием еловых отходов окорки в качестве наполнителя.

Форма и размеры частиц наполнителя. Геометрия частиц наполнителя оказывает значительное влияние на физико-механические показатели плит. Были исследованы фракции 20/10; 15/5; 10/2; 7/2 мм. Результаты испытаний приведены в табл. 26.

| Физико-механические свойства | Фракционный состав, мм | |||

|---|---|---|---|---|

| 20/10 | 15/5 | 10/2 | 7/2 | |

| Плотность, г/см3 | 0,8 | 0,8 | 0,8 | 0,8 |

| Предел прочности при статическом изгибе, н/м2 | 48,1•105 | 61,6•105 | 60,6•105 | 89,1•105 |

| Предел прочности при растяжении перпендикулярно пласти плиты, н/м2 | 5,0•105 | 4,8•105 | 5,1•105 | 5,8•105 |

| Удельное сопротивление выдергиванию шурупов, н/мм | 49 | 48 | 49 | 46 |

| Водопоглощение за 24 ч, % | 36,4 | 56,1 | 77,4 | 62,5 |

| Разбухание за 24 ч, %: | ||||

| по толщине | 17,5 | 26,2 | 29,7 | 22,3 |

| по ширине | 1,2 | 1,6 | 2,0 | 1,2 |

| по длине | 1,1 | 1,6 | 2,0 | 1,2 |

С уменьшением размера частиц наполнителя прочность плит при статическом изгибе возрастает с 48,1•105 (фракция 20/10 мм) до 89,1•105 н/м2 (фракция 7/2 мм). Это объясняется тем, что крупные частицы коры имеют овальную, почти круглую форму. В процессе прессования между частицами остаются большие пустоты, в результате чего уменьшается площадь, по которой происходит разрушение при статическом изгибе. Мелкие частицы коры имеют тонкую пластинчатую форму, что способствует более прочному склеиванию частиц между собой.

Предел прочности при растяжении перпендикулярно пласти и удельное сопротивление выдергиванию шурупов из пласти практически не зависят от геометрии частиц наполнителя, так как эти показатели в основном зависят от прочности самой коры.

Водопоглощение и разбухание за 24 ч с уменьшением размера частиц увеличивается. Это объясняется тем, что с увеличением дисперсности наполнителя увеличивается число разрушенных клеток и облегчается проникновение воды внутрь плиты, поверхность крупных частиц более полно покрывается пленкой связующего, которая препятствует проникновению воды в кору, в то время как тонкие чешуйки мелких частиц коры имеют большую поверхность; в связи с этим не удается обеспечить равномерное и полное покрытие частиц связующим, что способствует более интенсивному водопоглощению и разбуханию.

Вид и количество связующего. В производстве древесностружечных плит наиболее широко применяются мочевино-формальдегидные смолы. Феноло-формальдегидные смолы используются значительно реже, в особых случаях, так как они токсичны из-за содержания свободного фенола. Изготовление плит на феноло-формальдегидных смолах сопряжено с технологическими трудностями; готовые плиты имеют неприятный запах и ограниченное применение.

Для изготовления плит были выбраны два мочевино-формальдегидных связующих - наиболее широко применяемая в производстве древесностружечных плит смола УКС и смола быстрого отверждения КС-68.

Плиты прессовали из еловых отходов окорки (фракция 7/2 мм). Количество вводимого связующего составляло 12% от веса абсолютно сухого наполнителя. Режим прессования следующий:

| Удельное давление прессования, н/м2 | 20•105 |

| Температура прессования, °К | 423 |

| Время выдержки, мин/мм: | |

| на смоле УКС | 0,7 |

| на смоле КС-68 | 0,3 |

Физико-механические свойства древеснокорьевых плит в зависимости от связующего приведены в табл. 27.

| Физико-механические свойства | Вид связующего | |

|---|---|---|

| УКС | КС-68 | |

| Плотность, г/см3 | 0,82 | 0,80 |

| Предел прочности при статическом изгибе, н/м2 | 85,9•105 | 92,0•105 |

| Предел прочности при растяжении перпендикулярно пласти плиты, н/м2 | 5,2•105 | 6,0•105 |

| Удельное сопротивление выдергиванию шурупов | 49 | 51 |

| Водопоглощение за 24 ч, % | 65,9 | 52,2 |

| Разбухание за 24 ч, %: | ||

| по толщине | 25,2 | 21,4 |

| по ширине | 1,6 | 1,2 |

| по длине | 1,5 | 1,2 |

При использовании смолы КС-68 плиты из отходов окорки имеют более высокие показатели прочности, чем при использовании смолы УКС.

Количество связующего оказывает значительное влияние на качество плит. Увеличение связующего в плитах увеличивает их прочность, снижает водопоглощение и разбухание. Однако связующее - дорогостоящий компонент плит. Кроме того, увеличение связующего положительно влияет до определенного предела, так как при избыточном его количестве стружечно-клеевая смесь содержит много влаги, которая не успевает испариться за время прессования в горячем прессе. При избыточном содержании связующего в прессмассе в процессе прессования не происходит прочного соединения склеиваемых поверхностей из-за слишком толстой клеевой прослойки между частицами наполнителя. Для установления оптимального количества связующего для получения достаточно прочных древеснокорьевых плит были изготовлены плиты плотностью 0,8 г/см3 с содержанием связующего (смолы КС-68) от 8 до 16% от веса абсолютно сухого наполнителя при следующем режиме прессования: удельное давление прессования 20•105 н/м2; температура прессования 423° К; время выдержки 0,3 мин/мм.

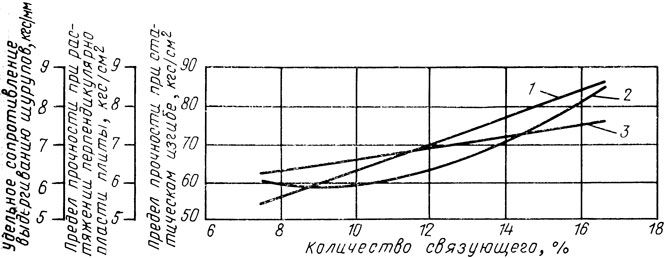

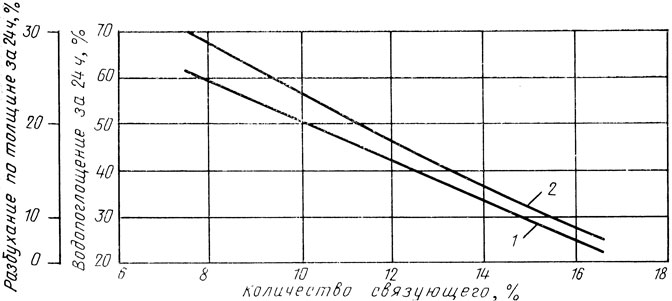

Зависимости предела прочности от количества связующего приведены на рис. 22,23. На основании полученных данных можно сделать вывод, что минимальное содержание связующего в древесно-корьевых плитах должно составлять 12% от веса абсолютно сухого наполнителя, так как при этом количестве связующего плиты из отходов окорки имеют достаточно высокую прочность. Увеличение содержания связующего сверх 12% (из-за высокой стоимости и Дефицитности смолы) неэкономично.

Рис. 22. Зависимость предела прочности от количества связующего: 1 - при статическом изгибе; 2 - при растяжении перпендикулярно пласти; 3 - удельном сопротивлении выдергиванию шурупов

Удельное давление прессования. При изменении Давления прессования упрессовка ковра из измельченных отходов окорки (аналогично ковру из стружки при прессовании древесно-стружечных плит) происходит различно. Это зависит от формы и размера частиц, их плотности, величины внутренних напряжений, возникающих при прессовании. Кора имеет более пористую структуру и меньшую прочность при сжатии, чем древесина. Для определения необходимого удельного давления при изготовлении плит заданной плотности из отходов окорки данные приведены в табл. 28.

Рис. 23. Зависимость от количества связующего: 1 - водопоглощения за 24 ч; 2 - разбухания по толщине за 24 ч

Плотность плит. Плотность - один из важнейших факторов, определяющих свойства плит. Исследования зависимости физико-механических свойств плит от их плотности проводились на плитах из отходов окорки фракции 7/2 мм с добавлением 12% связующего КС-68 (от веса абсолютно сухого наполнителя). Режим прессования: температура плит пресса 423° К, время выдержки 0,3 мин/мм, удельное давление прессования в соответствии с табл. 31.

| Заданная плотность, г/см3 | Необходимое удельное давление пля плит, н/м2 | |

|---|---|---|

| древесностружечных | древеснокорьевых | |

| 0,6 | (12-14)•105 | 5,0•105 |

| 0,7 | (16-18)•105 | (7,5-8,0)•105 |

| 0,8 | (20-22)•105 | (14,0-15,0)•105 |

| 0,9 | - | (19,0-22,0)•105 |

| 1,0 | - | 27,0•105 |

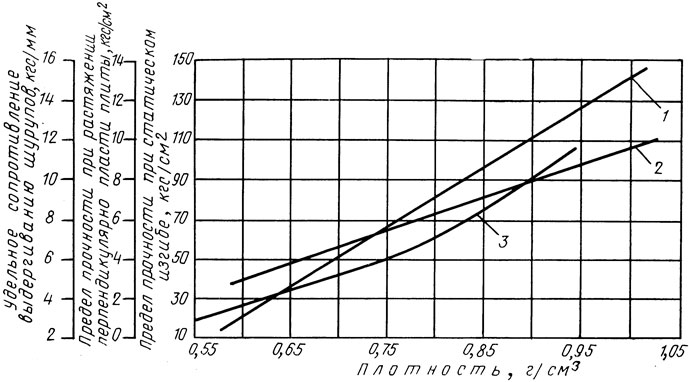

На рис. 24, 25 приведена зависимость физико-механических свойств древеснокорьевых плит от их плотности. Прочность плит из отходов окорки находится в прямой зависимости от плотности. Это объясняется тем, что с увеличением плотности в единице объема плиты увеличивается содержание вещества коры и связующего. Частицы плотнее прилегают друг к другу, в результате чего происходит более прочное склеивание. Это в равной степени относится как к пределу прочности при статическом изгибе и при растяжении перпендикулярно пласти, так и к удельному сопротивлению выдергиванию шурупов из пласти.

Рис. 24. Зависимость от плотности предела прочности: 1 - при статическом изгибе; 2 - при растяжении перпендикулярно пласти; 3 - при удельном сопротивлении выдергиванию шурупов

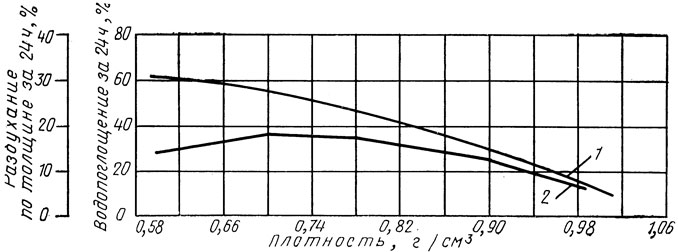

С увеличением плотности водопоглощение за 24 ч снижается. Это объясняется уменьшением пустот между частицами; с увеличением плотности воздушных пространств в плите становится все меньше, что препятствует проникновению воды внутрь плиты.

Рис. 25. Зависимость от плотности: 1 - водопоглощения за 24 ч; 2 - разбухания по толщине за 24 ч

Водопоглощение плит сопровождается их разбуханием, величина которого зависит не только от плотности плит, но и от структуры плиты, от свойств частиц наполнителя. При плоском способе прессования образца разбухание по длине и ширине ничтожно (1-2%), поэтому его можно не принимать во внимание.

В отличие от древесностружечных плит, в которых с увеличением плотности разбухание возрастает, в древеснокорьевых плитах обнаружена другая закономерность.

Разбухание по толщине при увеличении плотности от 0,6 до 0,7 г/см3 незначительно повышается, а при дальнейшем увеличении (от 0,70 до 0,98 г/см3) постепенно снижается. Это явление можно объяснить тем, что в диапазоне плотностей от 0,6 до 0,7 г/см3 силы упругости, стремящиеся вернуть спрессованным частицам прежний объем, еще преобладают, в то время как силы сцепления между спрессованными в плите частицами сравнительно Невелики. При дальнейшем увеличении плотности сцепление между Частицами наполнителя увеличивается, уменьшаются воздушные пространства, что препятствует проникновению воды в плиту. Таким образом, разбухание уменьшается с уменьшением водопоглощения.

Конструкция плиты. Плиты из отходов окорки, как и древесностружечные, могут быть однослойными, трехслойными и многослойными. В однослойных плитах размер частиц и количество связующего одинаковы по всей толщине плиты. В трехслойных плитах наружные слои состоят из более мелких и тонких частиц и содержат больший процент связующего. В многослойных плитах толщина слоев из стружек возрастает, а содержание связующего уменьшается от внешних слоев к середине плиты постепенно, без резкого разграничения по слоям. Толщина наружного слоя в трехслойных плитах может изменяться в широком диапазоне. С увеличением толщины наружных слоев увеличивается прочность плит. Однако оптимальной долей наружных слоев для древесностружечных плит принято считать 30-40% от толщины готовой плиты, так как дальнейшее увеличение толщины наружных слоев неэкономично, в то время как прочность ее увеличивается незначительно.

Физико-механические свойства трехслойных древеснокорьевых плит в зависимости от конструкции плиты приведены в табл. 29.

| Материал наружного слоя | Соотношение слоев | Количество связующего (наружное, внутреннее), % | Плотность, г/см3 | Предел прочности при статическом изгибе, н/м2 | Предел прочности при растяжении перпендикулярно пласти плиты, н/м2 | Удельное сопротивление выдергиванию шурупов из пласти, н/мм | Водопоглощение за 24 ч, % | Разбухание по толщине за 24 ч, % |

|---|---|---|---|---|---|---|---|---|

| Березовая стружка фракции 7/2 | 1:4:1 | 14:12 | 0,89 | 186,8Х105 | 7,1Х105 | 94 | 37,5 | 18,0 |

| Березовая стружка непросеянная | 1:4:1 | 14:12 | 0,91 | 173,4Х105 | 6,4Х105 | 101 | 37,2 | 17,8* |

| Сосновые опилки фракции 7/3 | 1:2:1 | 14:12 | 0,80 | 84,0Х105 | 7,6Х105 | 78 | - | - |

| Однослойная плита из отходов окорки | - | 12 | 0,90 | 117,5Х105 | 8,0Х105 | 100 | 26,4 | 12,1 |

Физико-механические свойства трехслойных плит со средним слоем из отходов окорки значительно выше, чем однослойных древеснокорьевых плит.

ЦНИИМОД изготовил партию плит из коры со связующим 1в производственных условиях цеха древесностружечных плит Архангельского лесопильного завода № 4. Смесь сосновой и еловой коры измельчали на стружечном станке ДС-6. Фракционный состав коры до и после измельчения приведен в табл. 30.

| Диаметр отверстий сит, мм | Остаток на сите, % | |

|---|---|---|

| до измельчения | после измельчения | |

| 20 | 52,8 | 8,8 |

| 10 | 24,6 | 18,4 |

| 5 | 11,5 | 29,6 |

| 2 | 7,6 | 31,5 |

| Дно | 3,5 | 11,7 |

Измельченную кору подавали пневмотранспортом в бункер для сырых стружек, а затем - в сушильный барабан "Прогресс", установленный с наклоном под углом -2°. Режим сушки следующий:

| Температура топочных газов, °К: на входе в сушильный барабан | 773 |

| Температура топочных газов, °К: на выходе из сушильного барабана | 413 |

| Влажность смеси коры, %: | |

| начальная | 220 |

| конечная | 2 |

Сырая и сухая кора транспортировалась по пневмосистемам цеха, однако сухая кора сильно измельчалась. Фракционный состав коры перед сушкой и осмолением приведен в табл. 31.

| Диаметр отверстий сит, мм | Остаток на сите, % | |

|---|---|---|

| перед сушкой | перед осмолением | |

| 10 | 18,4 | 7,3 |

| 5 | 29,6 | 38,4 |

| 2 | 31,5 | 43,2 |

| Дно | 11,7 | 10,8 |

Частицы коры проклеивали в смесителях ДСМ-1 по режиму, принятому для производства обычных древесностружечных плит. Расход связующего (смола М19-62) на внутренний слой составлял 9%, на наружные слои - 14%.

Ковер формировали на машине ДФ-1 при уменьшенной скорости главного конвейера (7,23 м/мин). Настил ковра удовлетворительный. Режим прессования плит толщиной 19 мм следующий:

| Удельное давление, н/м2 | 2•105÷22•105 |

| Температура плит пресса, °К | 423 |

| Выдержка в прессе, мин/мм | 0,7 |

Плотность плит из коры 0,8-0,95 г/см3, предел прочности при статическом изгибе 100•105 н/м2, предел прочности при растяжении перпендикулярно пласти 2,6-2,8•105 н/м2.

Области применения древеснокорьевых плит со связующим. Древеснокорьевые плиты, несмотря на несколько пониженные по сравнению с древесностружечными плитами физико-механические свойства, могут быть успешно использованы в строительстве. Учитывая то, что кора обладает низкой тепло- и звукопроводностью, древеснокорьевые плиты эффективны при теплоизоляции стен, перекрытий и кровли зданий.

Плиты плотностью 0,6-0,8 г/см3 рекомендуется использовать для настила полов (с последующим покрытием их линолеумом или пластиком), а также для обшивки панелей внутри здания. Древеснокорьевые плиты, покрытые полиэфирным лаком, имеют очень красивую текстуру.

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'