Другие виды древеснокорьевых плит

В СвердНИИПДрев (23] исследовано использование еловой коры для плит без связующих (древпластиков), разработана технология получения плитных материалов без связующих (с охлаждением при прессовании). Режим прессования плит для коры сплавной ели: влажность 11 - 12%; температура 438-443° К; удельное давление 50•105 н/м2; время охлаждения - 1 мин на 1 мм толщины плиты. Предел прочности древесного пластика из коры без связующего при статическом изгибе составляет 250•105 н/м2, набухание за 24 ч - 15%.

Зарубежный опыт производства древеснокорьевых плит со связующим

В ГДР [51, 52] изготавливали волокнистые плиты средней плотности из коры ели (отходов мокрой окорки) с добавлением 4-6% связующего и парафина. Так как кора перед прессованием имела влажность 100%, для ускорения сушки при прессовании в горячем прессе в состав наполнителя вводили дренажный материал содержащий лигноцеллюлозу (древесные опилки, ксилит, костру или отходы окорки других пород древесины).

В табл. 32 приведены физико-механические показатели плит из отходов мок рой окорки ели с добавлением 30% топливного ксилита и 4% фенопластового связующего "Пластокол 440ЕМ" в зависимости от плотности.

| Плотность, г/см3 | Предел прочности при статическом изгибе, н/м2 | Глубина вдавливания шарика, мм | Теплопроводность, ккал/м•ч•°С |

|---|---|---|---|

| 0,55 | 14•105 | 0,65 | 0,064 |

| 0,60 | 20•105 | 0,55 | 0,067 |

| 0,65 | 28•105 | 0,46 | 0,071 |

| 0,70 | 36•105 | 0,38 | 0,074 |

| 0,75 | 45•105 | 0,31 | 0,078 |

| 0,80 | 55•105 | 0,25 | 0,081 |

В ЧССР [53] была проверена технология производства изоляционных плит из коры хвойных пород и тополя с добавлением 30% дренажных материалов. Для повышения водостойкости древесноволокнистых плит в массу вводили 2%-ную парафиновую эмульсию в количестве 2% в пересчете на сухое вещество.

| Плотность, кг/м3 | 360 |

| Предел прочности при статическом изгибе, н/м2 | 4•105-6•105 |

| Водопоглощение за 24 ч, % | 40 |

| Усадка под давлением 5•105 н/м2, % | 9 |

| Теплопроводность, ккал/м•ч•°С | 0,07 |

В Дрезденском институте технологии древесины [54] были изготовлены пористые волокнистые плиты из смеси 10-40% опилок и 60-90% отходов мокрой окорки еловой древесины без добавления связующих. Плиты, состоящие из 60% еловой коры и 40% опилок, имели плотность 0,31 г/см3 и прочность 2•105 н/м2.

В последние годы исследования технологии производства плит развиваются довольно интенсивно и за рубежом.

В Польше [55] однослойные плиты из отходов окорки прессовали без гидрофобизирующих добавок на мочевинном связующем. При прессовании использовали три вида сырья: сосновую кору от окорочных станков "Камбио" влажностью 140%; смесь сосновой и березовой коры из отвала влажностью 220%; смесь коры от окорочных станков "Камбио" и коры из отвала в соотношении 1:3.

| Влажность, % | 11,5-13,5 |

| Плотность, г/см3 | 0,65-0,66 |

| Предел прочности при статическом изгибе, н/м2 | (49-52)•105 |

| Предел прочности при растяжении перпендикулярно пласти плиты, н/м2 | (2,7-3,5)•105 |

| Водопоглощение за 24 ч, % | 24-56 |

| Разбухание за 24 ч, % | 4,3-8,0 |

В связи с тем, что физико-механические показатели плит из "чистой" коры недостаточно высокие, большое внимание уделяется разработке конструкций плит с использованием коры для среднего слоя.

В ЧССР [56] изготовляли трехслойные плиты с использованием отходов °Ркц в качестве среднего слоя. Для наружных слоев применяли специально?

нарезанную стружку из тополевых и буковых карандашей (отходов фанерного производства). В качестве связующего применяли клей "Umacol С."

| Плотность, г/см3 | 0,62 |

| Предел прочности при статическом изгибе, н/м2 | 170•105 |

| Предел прочности при растяжении перпендикулярно пласти плиты, н/м2 | 3•105 |

| Разбухание за 24 ч, % | 22 |

Большой интерес представляют плиты из смеси коры и опилок от лесопиления, так как в этом случае отходы лесопильного производства используются в комплексе.

В Финляндии [24] прессовали однослойные плиты из смеси коры и опилок, взятых в разных соотношениях, с добавлением 18%-ного аминопластового связующего. Плотность плит составила 0,65 г/см3. В табл. 33 приведены физико-механические показатели этих плит.

| Соотношение компонентов (опилки:кора), % | Предел прочности при статическом изгибе, н/м2 | Предел прочности при растяжении перпендикулярно пласти, н/м2 | Разбухание по толщине за 24 ч, % |

|---|---|---|---|

| 100:0 | 101•105 | 11,9•105 | 7,2 |

| 75:25 | 82•105 | 6,1•105 | 12,1 |

| 50:50 | 68•105 | 5,1•105 | 13,2 |

| 25 :75 | 63•105 | 3,9•105 | 14,8 |

В ГДР проводились опыты по прессованию плит из коры и опилок (размер частиц коры составлял около 30 мм). Были получены плиты плотностью 0,5 г/см3 и пределом прочности при статическом изгибе 22•105 н/м2.

Большое значение для улучшения прочностных свойств плит из коры и опи лок, а также для облагораживания поверхности этих плит имеет облицовка раз личными материалами: шпоном, бумагой, слоистым пластиком, синтетическими пленками, текстилем, тонкой листовой сталью и т. д. [54].

Облицовка может осуществляться в процессе изготовления плит, но може; быть и дополнительной операцией (облицовка готовых плит).

В Дрезденском институте технологии древесины (ГДР) [54] изучались трех слойные плиты из коры и рамных опилок в соотношении 1:1, но кора использс валась в качестве среднего слоя, а наружными слоями служили только опилки сп лесопильной рамы.

На основании результатов экспериментов для производства плит в промыш ленных условиях были предложены следующие варианты: весовое соотношение наружного слоя к среднему 1:1; наружный слой-опилки от лесопильных рам средний слой - сосновая кора; толщина плиты - 16 мм; связующее - "Аmocolleim рН"; в наружном слое - 10%, в среднем - 6% абсолютно сухой смолы, абсолютная плотность - 0,65-0,70 г/см3.

Американская фирма "Boise Caskade Corporation" [25] в лабораторных условиях изготовила и выпускает в производственных условиях плиты из 75% древесных стружек и 25% коры с добавлением 8% синтетического связующего. Плотность плит ~650 г/см3; по прочности они удовлетворяют требованиям промьш!' ленного стандарта США.

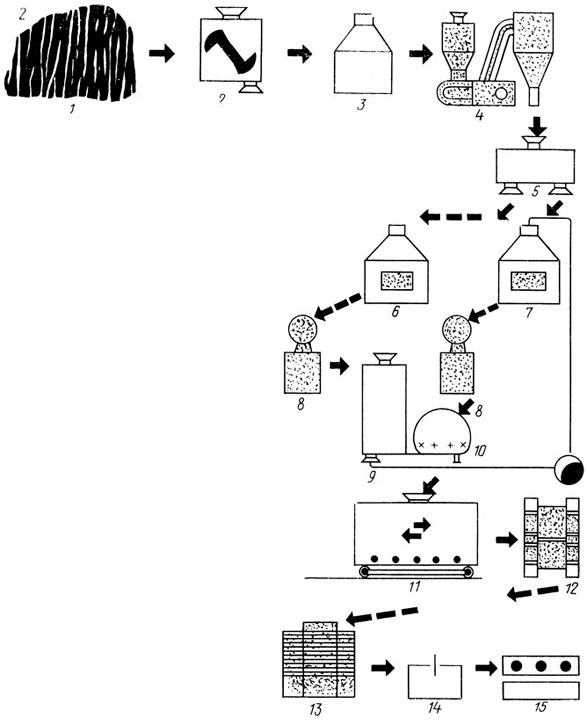

Интерес представляет предложенный фирмой "Бизон" (ФРГ) способ производства плит из коры с применением воздушного фракционирования при проклеивании древесных частиц и формировании ковра. Плиты, полученные способом фракционирования, имеют высокое качество поверхности и на 15-20% прочнее плит, полученных обычным способом; они менее подвержены короблению и расслаиванию. Технологический процесс изготовления плит из коры по системе "Бизон" показан на рис. 26.

Рис. 26. Технологический процесс изготовления плит из коры по системе 'Бизон': 1 - кора; 2 - корорубка; 3 - бункер влажной коры; 4 - сушилка; 5 - вибросепаратор; 6 - бункер для основной (рабочей) фракции; 7 - бункер для дополнительной (мелкой) фракции; 8 - весы; 9 - воздушный сепаратор; 10 - смеситель; 11 - формующая машина; 12 - пресс для подпрессовки; 13 - пресс для горячего прессования; 14 - обрезной станок; 15 - шлифовальный станок

Кора 1 поступает в корорубку 2, где измельчается до нужной фракции. Затем она подается в бункер 3 влажной коры, а оттуда в аэрофонтанную сушилку 4, где высушивается до влажности 3-5%. После сушки кора поступает на вибросепаратор 5 и разделяется там на две фракции: основную - рабочую 6 и дополнительную мелкую 7. Далее через дозирующие весы 8 и воздушный сепаратор 9 (только для основной фракции) кора попадает в смеситель 10, в котором мелкая фракция дозируется по отношению к рабочей, что обеспечивает высокое качество : поверхности и необходимую толщину лицевого слоя плиты. После проклеивания частицы коры поступают в формующую машину 11, где происходит настил ковра на поддоны. Далее по конвейеру поддоны подаются в пресс холодной подпрессовки 12, а затем - в многоэтажный горячий пресс 13. По выходе из пресса плиты проходят операции обрезки 14 и шлифования 15.

Толщина плит "Бизон" 16 мм, предел прочности при статическом изгибе 90•105 н/м2, предел прочности при растяжении перпендикулярно плоскости плиты 3•105 н/м2.

Строительные материалы на минеральных вяжущих

В настоящее время известен целый ряд материалов, состоящих из органических заполнителей, связанных минеральными вяжущими: фибролит, дюризол, пилинобетон, опилкобетон, арболит и др. В этих материалах, в основном, применяется органический заполнитель в виде древесной дробленки или станочных стружек.

Проведенные за последние годы в СССР и за рубежом исследования доказали возможность использования коры в качестве заполнителя в строительных материалах.

Ю. Л. Бобровым [26], затем М. Л. Пинджояном [27, 28] предложен материал из коры на гипсовом вяжущем, названный королитом.

Рекомендуемые авторами составы смесей для получения материала с требуемой объемной массой на 1 м3 уплотненной смеси приведены в табл. 34.

| Компоненты | Объемная масса королита, кг/м3 | ||

|---|---|---|---|

| до 500 | 600 | 700 и выше | |

| Измельченная кора | 150,5 | 169,2 | 191,8 |

| Гипс I сорта | 161,3 | 203,2 | 245,5 |

| Замедлитель | 0,2 | 0,228 | 0,266 |

| Антисептик | 7,5 | 9,0 | 9,8 |

| Вода | 180,5 | 218,4 | 252,7 |

В качестве вяжущего в королите применен строительный гипс I сорта по ГОСТ 125-70 как в чистом виде, так и с молотыми неорганическими добавками (до 50%) или с молотым доменным гранулированным шлаком (40-75%).

В качестве заполнителя применена измельченная сухая кора (размер частиц: длина 10-40 мм, ширина 2-4 мм). По данным вышеназванных авторов, прочность королитовых плит при изгибе увеличивается с увеличением в материале доли лубяной части коры до 45%. При дальнейшем увеличении доли луба рост прочности не наблюдался.

Для повышения биостойкости материала заполнитель обрабатывали антисептиком - раствором оксидифенила натрия. Сроки схватывания смеси регулировались введением замедлителя - казеина, буры, костного или мездрового клеев.

Технологический процесс изготовления изделий из королита на гипсе следующий: подсушенная, измельченная и просеянная кора загружается в смеситель, заливается растворами антисептика и замедлителя, после 2 мин перемешивания вводится строительный гипс. Готовую смесь укладывают в формы и уплотняют при давлении (0,3-0,4)•105 н/м2; с затвердевших изделий снимают опалубку и выдерживают их необходимое время.

Предел прочности королитовых плит при сжатии до 17•105 н/м2, при изгибе (2-3,5)•105 н/м2 (при объемной массе 700 кг/м3), коэффициент теплопроводности 0,12-0,14 ккал/м•ч•град. Стоимость гипсового королита в 2 раза меньше стоимости фибролита и арболита.

Королит на гипсовом вяжущем можно применять в качестве утеплителя при устройстве стен и полов в сочетании с бетонами и другими отделочными материалами.

В 1967 г. Оттенхольмом (Швеция) найден способ получения бетона с добавками коры [57]. Этот способ состоит в следующем: частицы коры и древесные опилки при влажности 50% обрабатываются тонкопомолотым цементным клинкером. Каждая частица получается как бы заключенной в оболочку из гидратированного клинкерного материала. Подготовленный таким образом заполнитель применяется затем для приготовления бетонной смеси следующего состава: обработанный заполнитель (кора и опилки)- 470, клинкер - 100, песок или измельченный шлак (добавка инертного материала) - 450, цемент - 250 кг. По этой технологии изготовляют строительные плиты, обладающие достаточной прочностью и хорошей звукоизолирующей способностью.

X. Заттлером (ГДР) [58] применены отходы окорки для изготовления строительных плит. При подборе составов смеси было исследовано восемь способов обработки заполнителя из коры. Среди них проверены такие, как способ по шведскому патенту, обработка хлористым кальцием, жидким стеклом; естественное хранение заполнителя; подсушка заполнителя при 100° С, для сравнения были изготовлены контрольные образцы с необработанным заполнителем. Измельчали кору на дисковой мельнице до фракций размерами от 1 до 12 мм. В результате получен материал с пределом прочности при сжатии от 10•105 до 20•105 н/м2 при объемной массе в сухом состоянии 850 кг/м3.

Лучшими способами обработки являются обработка заполнителя хлористым кальцием и обработка жидким стеклом, как наиболее быстрые, дешевые и доступные, позволяющие получить материал сравнительно высокой прочности при небольшой объемной массе. Обработка заполнителя по шведскому патенту считается дорогостоящей и трудоемкой.

В ГДР проводились значительные работы по использованию опилок и сосновой коры высокой влажности при изготовлении строительных плит [54] с применением различных минеральных вяжущих (цемента, гипса, магнезита, битума). Изготовленные плиты подвергали натуральным испытаниям, включая в конструкции кирпичных зданий (в наружные стены и внутренние переборки). После двухлетней эксплуатации было установлено, что плиты из нового материала могут быть успешно применены в качестве ограждающих конструкций в зданиях. Кроме того, отмечена хорошая теплоизоляционнная способность материала.

На заводе гипсовых плит изготовляли образцы материала из коры и опилок по двум различным технологическим схемам. По первой схеме смешивали кору, опилки и воду, после чего вводили определенное количество гипса и все перемешивали. Готовую смесь разливали в формы. По второй схеме смешивали кору, опилки и гипс. Затем в форму с перфорированным дном подавали воду, и смесь подвергали кратковременной вибрации. Схватывание гипса происходит через 20-30 мин. После этого изделия распалубливают и подают на сушку.

Соотношение компонентов (в вес. ч.) было принято следующим: кора и опилки 0,5 (в пересчете на сухой вес), гипс строительный 3-5; вода 5-6.

Физико-механические характеристики материала следующие: объемная масса (в сухом состоянии) 600-700 кг/м3 предел прочности на сжатие 10•105 н/м2, на растяжение при изгибе 7•105 н/м2.

Преимущество этого материала - короткие сроки схватывания, недостаток - медленное испарение влаги из заполнителя, что требует искусственной сушки изделий.

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'