Технологический процесс изготовления изделий из королита

Технологический процесс изготовления изделий из королита состоит из следующих основных операций: приготовления материалов; приготовления смеси; формования изделий, уплотнения смеси; выдержки изделий в формах, распалубки, твердения, отделки, хранения изделий.

Приготовление заполни теля включает в себя измельчение и сепарирование его до необходимого гранулометрического состава. Измельченный заполнитель дозируется по весу и подается в смеси тель. Для стабилизации влажности измельченную кору рекомендуется перед по дачей в смеситель замачи вать в воде. Так как в про изводственных условиях воз можны колебания влажности коры, а заполнитель дозируется по весу, вес влажного заполнителя, требуемого на замес, определяется по формуле

Кест=Ксух(1+0,01W) кг, (10)

где Кеcт - вес коры, необходимой для замеса, во влажном состоянии, кг;

Ксух - вес коры, необходимой для замеса, в сухом состоянии, кг;

W - влажность коры (определяется весовым способом, высушиванием навесок не менее 100 г, в сушильном шкафу или на влагомере ДИ-8), %.

Приготовление вяжущего включает в себя дозирование его и подачу в смеситель. Известно, что при длительном хранении вяжу щие теряют свою активность, поэтому при получении новых партий цементов или при длительных сроках хранения вяжущие необходимо испытывать на нормальную густоту цементного теста, определение марки, тонкость помола по ГОСТ 310-60.

Приготовление минерализатора заключается в дозировании его и приготовлении водного раствора нужной концентрации.

Приготовление смеси. Поданный в смеситель заполнитель заливается раствором минерализатора и перемешивается в течение 3-5 мин. По окончании перемешивания подается нужное количество цемента, если необходимо, вода, и все еще раз перемешивается 5-7 щин. Готовая смесь дозируется по весу и подается в бетоноукладчик для укладки в формы.

Формование изделий происходит в разборных металлических формах с поддонами и съемной бортоснасткой. Перед укладкой смеси формы тщательно очищают от грязи и смазывают тонким слоем машинного масла или специальных эмульсий. Для повышения готовности изделий в формы перед укладкой королитовой смеси может быть уложен фактурный слой в виде цементно-песчаного раствора 1:3. Приготовленная смесь укладывается в формы ровным слоем, и форма со смесью передается на узел уплотнения. Уплотняется смесь на гидравлических прессах, прессованием на вибропрокатных станах, виброуплотнением с пригрузом, трамбованием.

Важными факторами в производстве деревобетонов являются способ и параметры уплотнения смеси, определяющие степень уплотнения, характер расположения частиц заполнителя, распределение вяжущего по объему изделия. Степень уплотнения смеси характеризуется коэффициентом уплотнения, представляющим собой отношение объемных масс рыхлонасыпанной неуплотненной и уплотненной смеси.

В ЦНИИМОД для определения влияния способа и параметров уплотнения королитовой смеси на коэффициент уплотнения и прочность материала применялось удельное давление прессования от 0,5•105 до 10•105 н/м2, одновременно определялись объемная масса уплотненной королитовой смеси и коэффициент уплотнения (табл. 37).

| Величина удельного давления прессования при уплотнении смеси кгс/см2 | Предел прочности при сжатии (марка), кгс/см2 | Объемная масса материала при испытаниях, кг/м3 | Влажность, % | Объемная масса в сухом | Объемная масса уплотненной королитовой смеси, кг/м3 |

|---|---|---|---|---|---|

| 0,5 | 19,1 | 924 | 28,3 | 720 | 1260 |

| 1,0 | 23,7 | 1006 | 23,9 | 810 | 1350 |

| 2,0 | 26,2 | 1030 | 27,7 | 810 | 1360 |

| 4,0 | 27,5 | 1060 | 24,8 | 850 | 1420 |

| 6,0 | 33,5 | 1106 | 28,7 | 860 | - |

| 8,0 | 36,5 | 1108 | 27,1 | 870 | 1450 |

| 10,0 | 36,8 | 1165 | 25,2 | 930 | - |

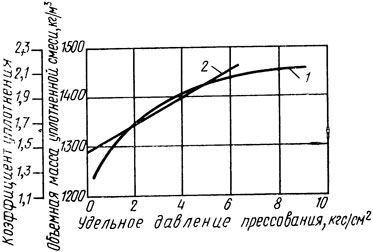

Зависимость объемной массы уплотненной смеси и коэффициента уплотнения от удельного давления прессования приведена на рис. 28.

Рис. 28. Зависимость объемной массы уплотненной смеси и коэффициента уплотнения от удельного давления прессования: 1 - объемная масса уплотненной смеси; 2 - коэффициент уплотнения

С повышением удельного давления прессования растет объемная масса уплотненной смеси, увеличивается коэффициент уплотнения, возрастает прочность материала.

При удельном давлении прессования выше 8•105 н/м2 рост прочности практически прекращается, в то время как объемная масса материала растет. Это можно объяснить тем, что при больших значениях давления происходит обезвоживание смеси, а это, в свою очередь, приводит к неполной гидратации цемента и поэтому к снижению прочности материала.

По графикам зависимости объемной массы уплотненной королитовой смеси и коэффициента уплотнения от удельного давления прессования можно найти усилие прессования, которое не димо создать на производственном оборудовании для получ материала требуемой плотности и прочности.

При коэффициенте уплотнения 1,5 и выше необходима фиксация смеси крышками, так как после снятия давления наблюдав значительное снижение уплотнения.

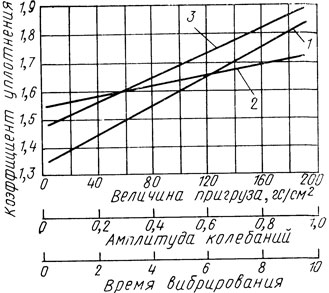

В производстве деревобетонов все большее распространение находят способы виброуплотнения смеси. В ЦНИИМОД для определения параметров виброуплотнения королитовой смеси с пригрузом и их влияния на свойства материала принимались следующие величины: пригруз 0,0-0,120•105 н/м2; амплитуда колебаний виброплощадки 0,05-0,80 мм; время вибрирования 0,5-6,0 мин.

Зависимость коэффициента уплотнения смеси от параметров виброуплотнения приведена на рис. 29.

Рис. 29. Зависимость коэффициента уплотнения королитовой смеси от параметров виброуплотнения: 1 - величина пригруза; 2 - амплитуда колебаний вибрирования

С увеличением коэффициента уплотнения возрастает объемная масса и прочность материала. При времени вибрирования более 1-1,5 мин, несмотря на некоторое повышение коэффициента уплотнения, прочность материала практически не возрастала. При этом наблюдалось значительное расслоение смеси - оседание цементного раствора на дно формы. Из этого следует, что время вибрирования не должно превышать 1-1,5 мин.

При виброуплотнении смеси в результате лучшего ориентирования и распределения частиц заполнителя материал приобретает более однородную структуру, более стабильные свойства по объему изделия.

Производственная проверка, проведенная в цехе арболита Красноярского лесоперевалочного комбината, подтвердила результаты лабораторных исследований.

Заформованные изделия выдерживаются в формах в течение суток, освобождаются от бортоснастки, выдерживаются в цехе на поддонах в течение 3-5 суток, затем снимаются с поддонов и направляются на склад, где хранятся в рабочем положении (панели - на ребро, плиты перекрытий - на пласть) на прокладках 10-14 суток, после этого направляются потребителю.

Одно из важнейших требований, предъявляемых к древесноцементным материалам, - возможно более быстрый набор прочности. От того, как быстро материал наберет распалубочную прочность, висит время выдержки изделия в форме, оборачиваемость форм, расход их, площадь для выдержки заформованных изделий в цехе. От времени набора транспортной точности зависят площади складских помещений.

За трое суток материал набирает 32,6% от прочности в 28-суточном возрасте и соответственно: за 5 суток - 42,1, за 7 - 43,8; за 14 - 68,5%.

Если на изделия при формовании не нанесены фактурные слои, их наносят следующим образом. Наружный фактурный слой из цементно-песчаного раствора наносят через 2-3 суток после формования на влажные изделия. Наносить цементные растворы на высохшие изделия нельзя из-за того, что фактурный слой будет терять много влаги, что приведет к обезвоживанию раствора и к потере прочности. Гипсовые внутренние фактурные слои следует наносить на высушенные изделия, так как из влажного изделия влага будет проникать в гипсо-песчаный раствор, что приведет к увеличению сроков твердения и сушки его.

Готовые изделия могут быть окрашены различными водоотталкивающими составами или красками на основе поливинилацетатной эмульсии с пигментами.

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'