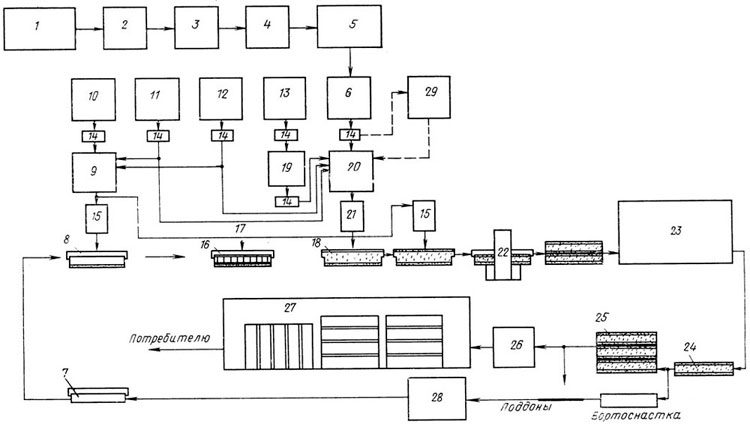

Технологическая схема линии по производству изделий из королита мощностью 5-8 тыс. м3 в год

Технологический процесс изготовления изделий из королита приведен на рис. 30. Кора из бункера окорочной станции поступает на приемный склад линии 1, откуда транспортными системами подается на узел измельчения 2 и сепарации 3. Нормальная фракция заполнителя направляется на участок предварительной обработки 4 - Предварительная обработка заполнителя может включать в себя Иди антисептирование заполнителя (в случае длительного хранения), или при переходе на технологию производства изделий по шведскому способу обработку заполнителя мелко помолотым клипером. Обработанный заполнитель направляется на промежуточный склад 5 и затем в бункер запаса заполнителя участка 6, где хранится до подачи в смеситель. Подготовленную заранее, вычищенную и смазанную форму 7 подают на пост укладки фактурного слоя 8.

Рис. 30. Технологическая схема линии по производству изделий из королита мощностью 5-8 тыс. мг в год: 1 - приемный склад заполнителя; 2 - узел измельчения; 3 - узел сепарации; 4 - участок предварительной обработки; 5 - промежуточный склад; 6 - бункер готового заполнителя; 7 - форма; 8 - пост укладки фактурного слоя; 9 - растворосмеситель; 10 - бункер инертных материалов; 11 - бункер воды; 12 - бункер вяжущего; 13 - бункер минерализатора; 14 - дозаторы; 15 - раствороукладчик; 16 - пост установки арматуры и закладных деталей; 17 - арматурный участок; 18 - пост формования; 19 - мешалка раствора минерализатора; 20 - бетоносмеситель; 21 - бетоноукладчик; 22 - узел уплотнения; 23 - узел термообработки; 24 - пост распалубки; 25 участок выдержки в дехе; 26 - участок отделки; 27 - склад готовой продукции; 28 - участок подготовки форм; 29 - узел замачивания заполнителя

Цементно-песчаный раствор нижнего (наружного) фактурного слоя приготовляется в растворосмесителе 9, куда из бункеров 10, 11, 12 поступает определенное количество песка, цемента и воды через дозаторы 14. Раствор укладчиком 15 укладывается в форму 7, и форма подается на пост 16 установки арматуры и закладных деталей, поступающих в готовом виде с арматурного участка 17. Форма с фактурным слоем и арматурой передается на пост формования 18 для заполнения королитовой смесью.

Последовательность приготовления королитовой смеси следующая: заполнитель из бункера 6 через дозатор 14 подается на узел замачивания 29, где загружается в смеситель 20. Минерализатор из бункера 13 через дозатор подается в мешалку 19, где приготовляется водный раствор определенной концентрации. Через дозатор этот раствор заливается в смеситель 20 и перемешивается с заполнителем в течение 2-3 мин. Затем из бункеров 11, 12 через дозаторы загружается требуемое количество цемента, воды, и смесь перемешивается еще в течение 5-7 мин. Готовая смесь выгружается в укладчик 21 и укладывается в форму; здесь же укладывается второй фактурный слой.

Форма с уложенной смесью направляется на узел уплотнения 22, где происходит уплотнение смеси до требуемой величины. Формы с уплотненной смесью подаются на узел термообработки, где выдерживаются в течение 18-24 ч, затем поступают на пост распалубки 24, где изделия освобождаются от бортоснастки и выдерживаются на поддонах 25 в цехе при температуре 20° С до достижения транспортной прочности (3-5 суток). Затвердевшие изделия снимаются с поддонов, устанавливаются в рабочее положение и направляются на участок отделки 26, где их окрашивают, устраняют мелкие дефекты. Отделанные изделия направляются на склад 27 для хранения до отгрузки потребителю.

Для сепарации древесного заполнителя можно применять вибрационные грохоты типов ГВР-1, ГВР-2, ВГО-1, ВГО-2, ВГД-1, ВГД-2, ГВП-1, серийно выпускаемые промышленностью.

Устанавливать грохоты следует в отапливаемых помещениях во избежание намерзания на нижнем мелком сите насыщенной водой пыли от коры.

Во всех грохотах для просеивания заполнителя королита необходимо применять сита с размерами ячеек 10-20 мм (верхнего) и 2-3 мм (нижнего). Предпочтение следует отдавать грохотам с двумя ситами.

Для дозирования компонентов королитовой смеси можно принять следующие типы дозаторов: для дозирования заполнителя - АВДИ-425, АВДИ-1200 и др.; для дозирования цемента - АВДЦ-425, АВДЦ-1200; для дозирования воды - АВДЖ-425, АВДЖ-1200.

Для приготовления фактурных растворов и королитовой смеси можно принять следующие растворы и бетоносмесители: С-693 С-371, С-355, С-356, С-951.

Для уплотнения смеси применяют гидравлические прессы горизонтального прессования любой конструкции при условии создания давления, необходимого для достижения заданного коэффициента уплотнения;

| Показатели | Тип машины | ||||||

|---|---|---|---|---|---|---|---|

| ГВР-1 | ГВР-2 | ВГД-1 | ВГД-2 | ГВП-1 | ВГО-1 | ГГО-2 | |

| Производительность, м3/ч | 25-30 | 30-35 | 30 | 35 | 25-30 | 25-30 | 25-30 |

| Размер сита, мм: | |||||||

| длина | 2500 | 3000 | 2500 | 3000 | 2500 | 2500 | 3000 |

| ширина | 1250 | 1500 | 1250 | 1500 | 1250 | 1250 | 1500 |

| Число сит | 2 | 2 | 2 | 2 | 2 | 1 | 1 |

| Угол наклона сита, град | 15-25 | 15-25 | 15-25 | 15-25 | 15-25 | 15-25 | 15-25 |

| Число колебаний сит, 1 /мин | 1200 | 1000 | 1300 | 1000 | 1200 | 1500 | 1300 |

| Амплитуда колебания сита, мм | 5,0 | 5,0 | 4,8 | 6,0 | 5,0 | 4,0 | 4,8 |

| Установленная мощность электродвигателя, квт | 3,8 | 3,8 | 5,5 | 5,5 | 3,8 | 5,5 | 5,5 |

| Наименование показателей | Дозаторы | |||||||

|---|---|---|---|---|---|---|---|---|

| цемента АВДЦ | инертных заполнителей АВДИ | воды АВДЖ | ||||||

| 425М | 1200М | 2400М | 425М | 1200М | 2400М | 425М/1200М | 2400М | |

| Предел дозирования, кг | 30-150 | 100-300 | 100-700 | 80-160 | 200-1200 | 250-1300 | 10-200 | 50-500 |

| Объем бункера, м3 | 0,18 | 0,36 | 0,94 | 0,36 | 0,87 | 0,87 | - | - |

| Класс точности | 2 | 2 | 2 | 3 | 3 | 3 | 2 | 2 |

| Цикл дозирования не более, сек | 60 | 90 | 90 | 60 | 90 | 90 | 45 | 45 |

| Расход воздуха не более, м3/ч | 0,50 | 0,50 | 1,0 | 1,2 | 1,2 | 0,8 | - | - |

| Габаритные размеры, мм: | ||||||||

| длина | 1810 | 1810 | 2850 | 2060 | 2060 | 2060 | 1290 | 1560 |

| ширина | 960 | 960 | 1120 | 1175 | 1175 | 1175 | 960 | 1100 |

| высота | 2075 | 2115 | 2962 | 2660 | 2660 | 2660 | 1945 | 2600 |

| Масса, кг | 490 | 505 | 1070 | 560 | 625 | 560 | 290 | 479 |

вибропрессовальные установки типа ЛВ-24 конструкции ЦНИИМЭ; виброштампы конструкции ЦНИИЭПСельстроя; виброплощадки различных конструкций с применением пригруза, обеспечивающего требуемую степень уплотнения смеси.

Смесь рекомендуется формовать в металлических формах с поддоном и сборно-разборной бортовой оснасткой. Формы должны иметь устройства, позволяющие с достаточной точностью устанавливать закладные детали в изделии. Поверхности форм, соприкасающиеся с изделием, должны быть ровными и гладкими, формы должны быть жесткими и не деформироваться при перемещении заформованных изделий. Узел термообработки должен обеспечить прогрев изделий до температуры не более 313° К. При этом следует отдавать предпочтение теплоносителям с повышенным содержанием углекислого газа, например, дымовых газов.

| Показатели | Типы механизмов | ||||

|---|---|---|---|---|---|

| C-693 | С-371 | C-355 | C-356 | С-951 | |

| Емкость смесителя, л | 150 | 250 | 500 | 1000 | 1200 |

| Объем готового замеса, л | 100 | 165 | 330 | 660 | 800 |

| Число оборотов смесительной чаши, об/мин | 17,5 | 7,5 | 6,73 | 6,26 | 6 |

| Число оборотов лопастного вала, об/мин | 62 | 34 | 31,4 | 24,5 | 25 |

| Установленная мощность, квт | 2,8 | 4,5 | 10 | 14 | 30 |

| Габаритные размеры, мм: | |||||

| длина | 1400 | 3190 | 3170 | 3170 | 3400 |

| ширина | 2000 | 2200 | 2360 | 2360 | 2500 |

| высота | 1855 | 3120 | 1535 | 1535 | 1600 |

| Масса, кг | 1000 | 2178 | 3920 | 3920 | 4000 |

Узел отделки должен быть оснащен шпатлевочными механизмами, устройствами для приготовления и распыления красителей и отделочных растворов.

|

ПОИСК:

|

© DENDROLOGY.RU, 2006-2021

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'

При копировании материалов проекта обязательно ставить активную ссылку на страницу источник:

http://dendrology.ru/ 'Книги о лесе и лесоводстве'